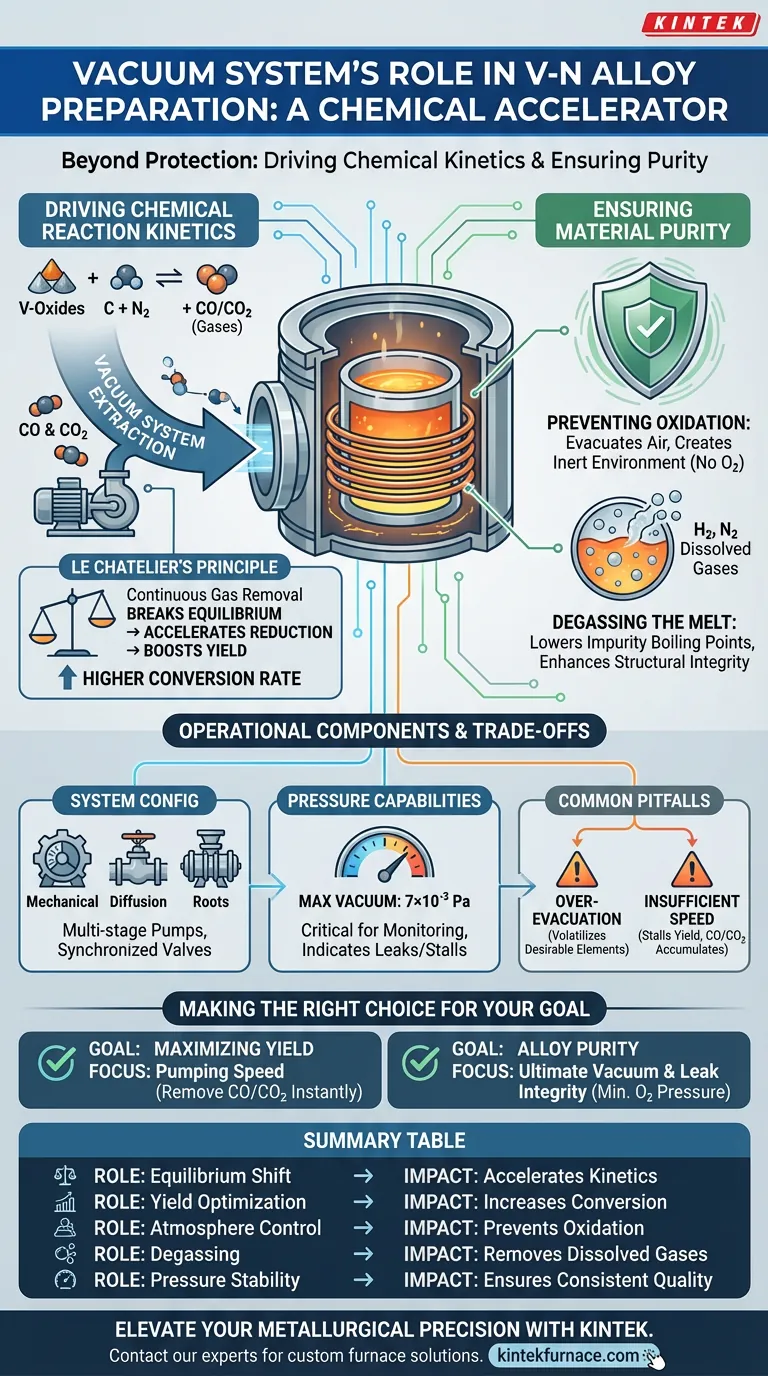

Il ruolo di un sistema a vuoto nella preparazione delle leghe Vanadio-Azoto va ben oltre la semplice creazione di un ambiente pulito; è un motore attivo dell'efficienza chimica. Nello specifico, il sistema rimuove i gas di scarico come il monossido di carbonio (CO) e l'anidride carbonica (CO2) generati durante i nodi di reazione. Eliminando questi sottoprodotti, il sistema sposta l'equilibrio chimico, forzando la reazione di riduzione a procedere rapidamente verso la formazione del nitruro desiderato e migliorando significativamente la resa del prodotto.

Concetto chiave: Il sistema a vuoto non è solo uno scudo protettivo; è un acceleratore chimico. Evacuando continuamente i prodotti gassosi della reazione, sfrutta il principio di Le Chatelier per rompere l'equilibrio, guidando la trasformazione delle materie prime in leghe Vanadio-Azoto ad alta resa.

Guida alla cinetica delle reazioni chimiche

La funzione principale del sistema a vuoto in questa specifica applicazione è quella di manipolare la termodinamica dell'ambiente del forno.

Spostamento dell'equilibrio chimico

Nella fase di riduzione della preparazione della lega Vanadio-Azoto, la reazione produce gas come monossido di carbonio e anidride carbonica.

Se questi gas vengono lasciati accumulare, la reazione raggiunge uno stato di equilibrio e si arresta. Il sistema a vuoto estrae continuamente questi gas, abbassandone la pressione parziale nella camera.

Applicazione del principio di Le Chatelier

Questo processo di rimozione si basa sul principio di Le Chatelier. Quando il sistema rimuove i "prodotti" gassosi della reazione, l'equilibrio chimico viene interrotto.

Per ripristinare l'equilibrio, il sistema forza la reazione a consumare più reagenti. Ciò spinge il processo in avanti, accelerando la conversione degli ossidi di vanadio ad alta valenza in ossidi a bassa valenza e infine nella lega desiderata.

Miglioramento della resa

Il risultato diretto di questa manipolazione chimica è un tasso di conversione più elevato.

Impedendo alla reazione di stagnare in un'atmosfera gassosa dei propri sottoprodotti, il sistema a vuoto garantisce una riduzione più completa. Ciò porta a una resa complessiva maggiore del prodotto finale Vanadio-Azoto.

Garanzia di purezza del materiale

Sebbene la cinetica delle reazioni sia il motore principale per questa specifica lega, il sistema a vuoto svolge funzioni protettive essenziali comuni alla metallurgia sotto vuoto.

Prevenzione dell'ossidazione

Le leghe di vanadio hanno un'alta affinità per l'ossigeno. Anche tracce di ossigeno atmosferico durante il processo di fusione possono portare a contaminazione e debolezze strutturali.

Il sistema a vuoto evacua l'aria per creare un ambiente inerte. Ciò impedisce la formazione di ossidi indesiderati che degraderebbero la qualità della lega.

Degasaggio della fusione

Oltre a prevenire l'ossidazione superficiale, il vuoto aiuta nella rimozione dei gas disciolti all'interno del metallo fuso.

Gas come idrogeno e azoto (quando non legati chimicamente) possono essere dannosi per l'integrità strutturale della lega. L'ambiente a vuoto abbassa il punto di ebollizione di queste impurità, permettendo loro di sfuggire efficacemente dalla fusione.

Componenti operativi e compromessi

Comprendere i limiti hardware è fondamentale per ottimizzare il processo.

Configurazione del sistema

Un tipico forno a induzione sotto vuoto utilizza una configurazione di pompe a più stadi. Ciò include pompe meccaniche, pompe a diffusione e pompe Roots.

Queste sono sincronizzate tramite valvole a vuoto per raggiungere i livelli di pressione specifici richiesti nelle diverse fasi del ciclo di riscaldamento e reazione.

Capacità di pressione

L'efficacia del sistema dipende dal livello di vuoto finale raggiungibile. In generale, i sistemi ad alte prestazioni mirano a un livello di vuoto massimo di 7×10⁻³ Pa.

Il monitoraggio di questa pressione tramite strumenti di misurazione del vuoto precisi è fondamentale, poiché le fluttuazioni possono indicare una reazione stagnante o una perdita.

Errori comuni da evitare

Sebbene un vuoto profondo sia generalmente benefico, introduce compromessi operativi.

Un'eccessiva evacuazione può potenzialmente volatilizzare elementi volatili desiderabili se la pressione scende troppo in basso alla temperatura sbagliata. Al contrario, una velocità di pompaggio insufficiente durante la fase di picco della reazione non riuscirà a rimuovere CO/CO2 abbastanza velocemente, bloccando la resa indipendentemente dalla capacità teorica di vuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo forno a induzione sotto vuoto, allinea i tuoi parametri operativi con il tuo risultato specifico.

- Se il tuo obiettivo principale è massimizzare la resa: Dai priorità alla velocità di pompaggio durante la fase di riduzione per garantire che CO e CO2 vengano rimossi non appena vengono generati.

- Se il tuo obiettivo principale è la purezza della lega: Concentrati sul livello di vuoto finale e sull'integrità delle perdite per garantire una pressione parziale minima assoluta di ossigeno prima del riscaldamento.

Il sistema a vuoto è il motore che converte il potenziale chimico in realtà metallurgica.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione della lega V-N | Impatto sul processo |

|---|---|---|

| Spostamento dell'equilibrio | Rimuove i gas di scarico CO/CO2 | Accelera la cinetica della reazione di riduzione |

| Ottimizzazione della resa | Previene la stagnazione della reazione | Aumenta il tasso di conversione del prodotto finale |

| Controllo dell'atmosfera | Elimina l'ossigeno atmosferico | Previene ossidazione e contaminazione indesiderate |

| Degasaggio | Abbassa i punti di ebollizione delle impurità | Rimuove i gas disciolti per l'integrità strutturale |

| Stabilità della pressione | Raggiunge fino a 7×10⁻³ Pa | Garantisce una qualità metallurgica costante |

Eleva la tua precisione metallurgica con KINTEK

Non lasciare che l'equilibrio chimico limiti la tua resa produttiva. KINTEK fornisce sistemi di forni a induzione sotto vuoto leader del settore, progettati per accelerare la cinetica delle reazioni e garantire la massima purezza dei materiali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, adattati alle tue specifiche esigenze di laboratorio o industriali.

Pronto a ottimizzare la tua preparazione di leghe Vanadio-Azoto? Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto e qual è la sua importanza? Ottenere prestazioni dei materiali superiori

- Perché la sospensione di carburo di silicio (SiC) deve essere lavorata in un essiccatore sotto vuoto? Garantire la purezza e prevenire l'agglomerazione

- Quale ruolo svolge un forno sotto vuoto nella riduzione del GO a rGO? Ottimizza i tuoi compositi di grafene ad alta purezza

- Quale ruolo svolge un forno sottovuoto nella lavorazione degli elettrodi delta-MnO2? Stabilizza e protegge i tuoi materiali attivi

- Quali ruoli svolgono i forni sottovuoto e gli alimentatori a impulsi nella nitrurazione al plasma? Migliorare la durezza e l'uniformità dell'acciaio

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Cos'è la carbocementazione sotto vuoto o la carbocementazione a bassa pressione (LPC)? Sblocca la tempra di precisione per l'acciaio

- Cosa distingue i forni sottovuoto dagli altri forni per trattamenti termici? Ottieni purezza e precisione nel tuo laboratorio