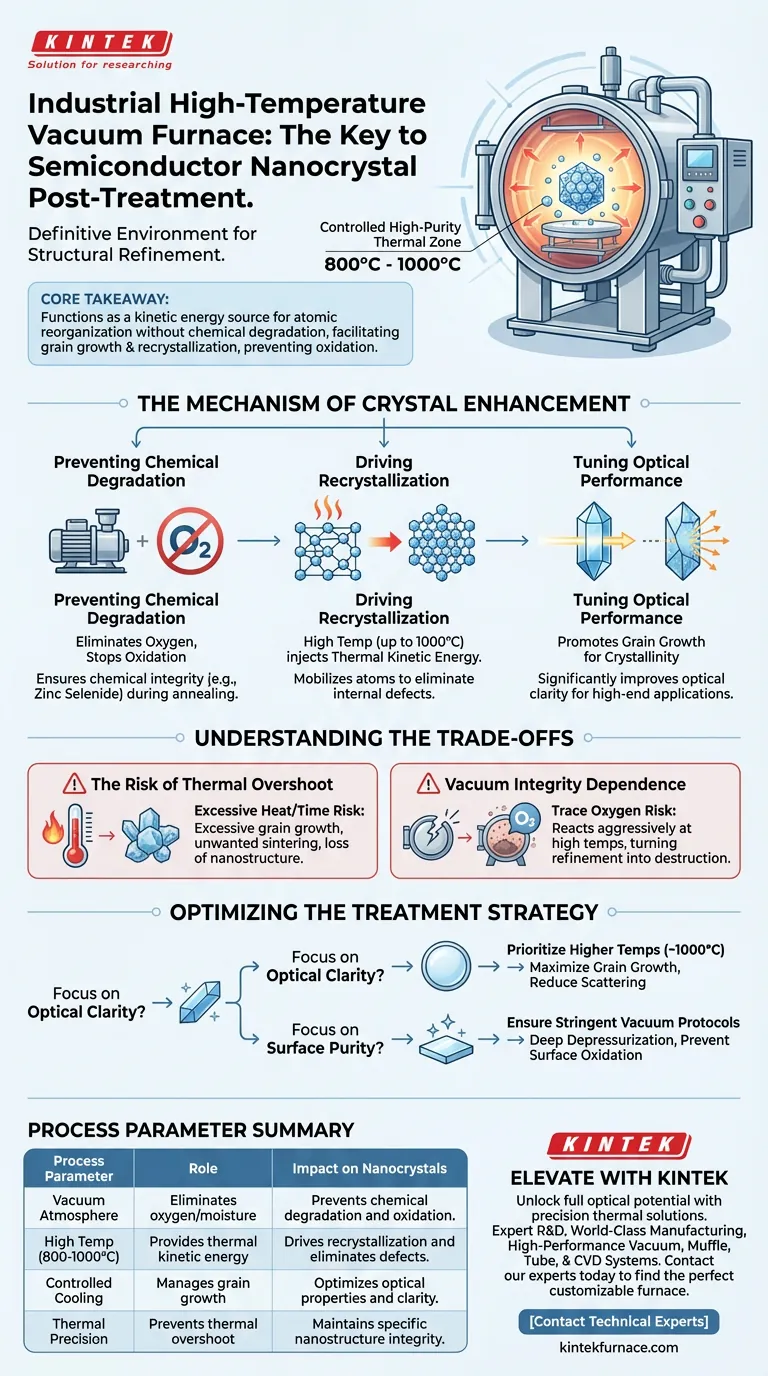

Un forno a vuoto industriale ad alta temperatura funge da ambiente definitivo per il perfezionamento strutturale nel post-trattamento dei nanocristalli semiconduttori. Crea una zona termica controllata e ad alta purezza, che opera tipicamente tra 800°C e 1000°C, che guida la transizione dalla materia prima a un componente ottico ad alte prestazioni.

Concetto chiave Il forno funziona come fonte di energia cinetica che riorganizza le strutture atomiche senza degradazione chimica. Combinando calore elevato e atmosfera sottovuoto, facilita la necessaria crescita dei grani e la ricristallizzazione, prevenendo al contempo rigorosamente l'ossidazione che altrimenti rovinerebbe le proprietà ottiche del materiale.

Il meccanismo di miglioramento dei cristalli

Prevenire la degradazione chimica

La sfida principale nel trattamento dei nanocristalli semiconduttori, come il solfuro di zinco, è la loro reattività ad alte temperature.

In un'atmosfera standard, il calore necessario per il trattamento causerebbe un'ossidazione immediata e incontrollata. Il forno a vuoto elimina l'ossigeno dall'equazione, garantendo che l'integrità chimica del campione rimanga intatta durante lunghi cicli di ricottura.

Guidare la ricristallizzazione

Il forno utilizza alte temperature (fino a 1000°C) per iniettare energia cinetica termica nei nanocristalli.

Questa energia mobilita gli atomi all'interno del materiale, consentendo loro di riorganizzarsi in una struttura più ordinata. Questo processo, noto come ricristallizzazione, elimina i difetti interni e le tensioni accumulate durante le fasi di sintesi precedenti.

Regolare le prestazioni ottiche

L'obiettivo finale di questo post-trattamento è il miglioramento delle proprietà ottiche.

Mentre il materiale si ricristallizza, il processo promuove la crescita dei grani. Grani più grandi e privi di difetti migliorano significativamente la cristallinità del materiale. Questa perfezione strutturale è direttamente responsabile delle prestazioni ottiche superiori richieste nelle applicazioni semiconduttrici di fascia alta.

Comprendere i compromessi

Il rischio di surriscaldamento termico

Sebbene il calore sia necessario per ordinare il reticolo cristallino, un'energia termica eccessiva può essere dannosa.

Se la temperatura supera la tolleranza del materiale o il ciclo è troppo lungo, si rischia una crescita eccessiva dei grani o una sinterizzazione indesiderata. Ciò può portare alla perdita delle caratteristiche specifiche della nanostruttura che si intendeva preservare.

Dipendenza dall'integrità del vuoto

Il successo dell'intero processo dipende dalla qualità del vuoto.

A 1000°C, anche tracce di ossigeno dovute a una piccola perdita o a un insufficiente pompaggio reagiranno aggressivamente con il materiale semiconduttore. Questo trasforma il forno da strumento di perfezionamento in un ambiente distruttivo, potenzialmente rovinando l'intero lotto.

Ottimizzare la strategia di trattamento

Per massimizzare l'efficacia del processo di post-trattamento, allinea i parametri del tuo forno con i tuoi obiettivi specifici di materiale:

- Se la tua priorità principale è la chiarezza ottica: Dai priorità a temperature più elevate (vicino a 1000°C) per massimizzare la crescita dei grani e ridurre i centri di diffusione all'interno del reticolo cristallino.

- Se la tua priorità principale è la purezza superficiale: Assicurati che i tuoi protocolli di vuoto siano rigorosi, concentrandoti sulla depressurizzazione profonda per prevenire qualsiasi ossidazione superficiale durante il ciclo di ricottura.

Il forno a vuoto industriale non è solo un riscaldatore; è uno strumento di precisione per dettare la qualità e l'efficienza finali dei materiali semiconduttori.

Tabella riassuntiva:

| Parametro di processo | Ruolo nel post-trattamento | Impatto sui nanocristalli |

|---|---|---|

| Atmosfera sottovuoto | Elimina ossigeno/umidità | Previene degradazione chimica e ossidazione |

| Alta temperatura (800-1000°C) | Fornisce energia cinetica termica | Guida la ricristallizzazione ed elimina i difetti |

| Raffreddamento controllato | Gestisce la crescita dei grani | Ottimizza proprietà ottiche e chiarezza |

| Precisione termica | Previene il surriscaldamento termico | Mantiene l'integrità specifica della nanostruttura |

Eleva la tua ricerca sui semiconduttori con KINTEK

Sblocca il pieno potenziale ottico dei tuoi materiali con le soluzioni termiche di precisione di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi sottovuoto, muffola, a tubo e CVD ad alte prestazioni progettati specificamente per le rigorose esigenze del post-trattamento dei semiconduttori.

Sia che tu abbia bisogno di atmosfere rigorosamente controllate per la crescita dei grani o di forni ad alta temperatura personalizzabili per la sintesi unica di nanocristalli, KINTEK offre l'affidabilità di cui il tuo laboratorio ha bisogno.

Pronto a perfezionare il tuo processo? Contatta oggi i nostri esperti tecnici per trovare il forno personalizzabile perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la differenza tra un forno a vuoto e un forno ad aria? Domina l'ambiente di trattamento termico del tuo materiale

- Quali sono i principali vantaggi dei forni continui? Aumentare l'efficienza e ridurre i costi nella produzione di massa

- Come fa un forno di ricottura sottovuoto a ottenere un controllo preciso della temperatura? Sblocca il riscaldamento uniforme per risultati superiori

- Quali sono alcuni prodotti di uso quotidiano fabbricati utilizzando forni a vuoto? Scopri la tecnologia nascosta nei tuoi strumenti e dispositivi

- Quali metalli vengono comunemente uniti utilizzando un forno per brasatura? Sblocca soluzioni versatili per l'unione di metalli

- Quali vantaggi offre la tempra sottovuoto? Ottieni un trattamento termico superiore e senza distorsioni

- Quali sono i vantaggi tecnici dell'utilizzo del trattamento termico ad azoto ad alta pressione? Ottenere un trattamento termico di precisione

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a vuoto e quali sono le loro capacità di temperatura? Ottimizza i tuoi processi ad alta temperatura