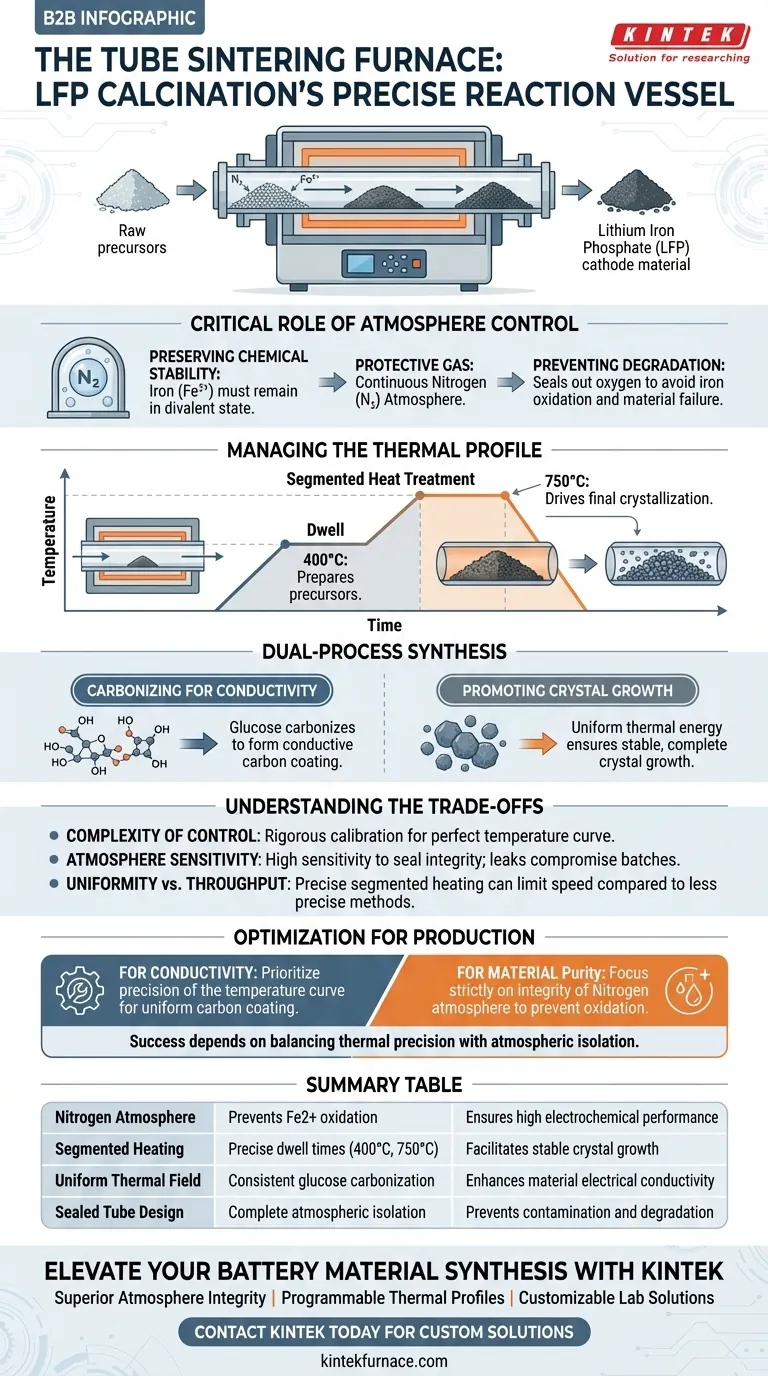

Il forno a sinterizzazione tubolare funge da preciso recipiente di reazione necessario per trasformare i precursori grezzi in materiale catodico stabile di litio ferro fosfato (LFP). Il suo ruolo è quello di fornire un ambiente termico rigorosamente controllato che prevenga il degrado chimico, facilitando al contempo la ristrutturazione fisica del materiale.

La funzione principale del forno è mantenere un'atmosfera protettiva di azoto durante l'esecuzione di un profilo di riscaldamento complesso e segmentato. Questo ambiente specifico è indispensabile per prevenire l'ossidazione del ferro e garantire la formazione simultanea di un rivestimento di carbonio conduttivo e di una struttura cristallina stabile.

Il Ruolo Critico del Controllo dell'Atmosfera

Preservare la Stabilità Chimica

Il rischio più significativo durante la calcinazione dell'LFP è l'ossidazione del ferro. Il componente ferroso nel litio ferro fosfato deve rimanere in uno stato bivalente ($Fe^{2+}$).

Utilizzo di Gas Protettivo

Per mantenere questo stato, il forno tubolare utilizza un'atmosfera protettiva continua di azoto ($N_2$).

Prevenire il Degrado

Senza questo ambiente inerte sigillato, l'ossigeno reagirebbe con il ferro. Ciò degraderebbe le prestazioni elettrochimiche del materiale prima ancora che la batteria venga costruita.

Gestire il Profilo Termico

Trattamento Termico Segmentato

La calcinazione dell'LFP non è un semplice processo di riscaldamento lineare. Il forno tubolare consente un trattamento termico "segmentato", permettendo al materiale di permanere a temperature specifiche per raggiungere obiettivi chimici distinti.

La Fase a Bassa Temperatura

Il processo prevede tipicamente una fase intorno ai 400°C. Questa fase è fondamentale per preparare i precursori alla reazione finale senza shockare il materiale.

La Fase ad Alta Temperatura

Una fase successiva si verifica intorno ai 750°C. Questa temperatura più elevata è necessaria per guidare la cristallizzazione finale della struttura del litio ferro fosfato.

Sintesi a Doppio Processo

Carbonizzazione per la Conduttività

L'LFP da solo ha una scarsa conducibilità elettrica. Per risolvere questo problema, spesso viene aggiunto glucosio alla miscela grezza.

Creazione del Rivestimento di Carbonio

Durante il trattamento termico nel forno, questo glucosio carbonizza. Poiché il forno crea un ambiente termico uniforme, il glucosio forma un rivestimento di carbonio conduttivo e coerente sulle particelle.

Promuovere la Crescita dei Cristalli

Contemporaneamente, l'energia termica promuove la crescita completa dei cristalli di LFP. Il forno garantisce che questa crescita sia uniforme, risultando in un materiale catodico stabile e affidabile.

Comprendere i Compromessi

Complessità del Controllo

La versatilità di un forno tubolare comporta una maggiore complessità operativa. Ottenere la "curva di temperatura" perfetta richiede una rigorosa calibrazione.

Sensibilità all'Atmosfera

Il sistema è altamente sensibile all'integrità della sigillatura. Anche un piccolo guasto nell'alimentazione di azoto o una perdita nel tubo possono compromettere l'intero lotto consentendo l'ossidazione.

Uniformità vs. Produttività

Mentre i forni tubolari offrono un controllo eccezionale per l'uniformità, la gestione dei distinti segmenti di temperatura (400°C vs. 750°C) può limitare la velocità di produzione rispetto a metodi meno precisi.

Ottimizzazione per la Produzione

Per massimizzare l'efficacia del tuo processo di calcinazione, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di materiale:

- Se la tua priorità principale è la conduttività: Dai priorità alla precisione della curva di temperatura per garantire che il glucosio carbonizzi in un rivestimento perfettamente uniforme.

- Se la tua priorità principale è la purezza del materiale: Concentrati rigorosamente sull'integrità dell'atmosfera di azoto per prevenire l'ossidazione del ferro bivalente.

Il successo nella calcinazione dell'LFP dipende interamente dalla capacità del forno di bilanciare la precisione termica con l'isolamento atmosferico.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Calcinazione LFP | Beneficio Chiave |

|---|---|---|

| Atmosfera di Azoto | Previene l'ossidazione del ferro (stato $Fe^{2+}$) | Garantisce elevate prestazioni elettrochimiche |

| Riscaldamento Segmentato | Tempi di permanenza precisi a 400°C e 750°C | Facilita la crescita stabile dei cristalli |

| Campo Termico Uniforme | Carbonizzazione coerente del glucosio | Migliora la conducibilità elettrica del materiale |

| Design Tubolare Sigillato | Completo isolamento atmosferico | Previene la contaminazione e il degrado del lotto |

Migliora la Tua Sintesi di Materiali per Batterie con KINTEK

L'elaborazione termica precisa è la spina dorsale della produzione ad alte prestazioni di litio ferro fosfato. KINTEK fornisce sistemi leader del settore Tubolari, Muffole, Rotativi e Sottovuoto progettati specificamente per le rigorose esigenze della ricerca e produzione di batterie.

I nostri forni offrono:

- Integrità Atmosferica Superiore: Tecnologia di sigillatura avanzata per ambienti di azoto/inerte perfetti.

- Profili Termici Programmabili: Gestione semplice di curve di calcinazione complesse e multistadio.

- Soluzioni di Laboratorio Personalizzabili: Configurazioni su misura per CVD e sintesi di materiali ad alta temperatura.

Contatta KINTEK Oggi per consultare i nostri esperti su una soluzione di forno personalizzabile che garantisce ai tuoi materiali la massima purezza e conducibilità.

Guida Visiva

Riferimenti

- Gongsheng Zou, Bin Wu. Crystal structure, morphology, and electrical properties of aluminum-doped LFP materials. DOI: 10.1007/s11581-024-05489-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Quali fattori contribuiscono alle elevate prestazioni di processo dei forni a tubo a vuoto? Ottieni precisione e purezza nel trattamento termico

- Perché è necessario un ambiente di ossigeno puro quando si utilizza un forno tubolare per la ricottura di film sottili NMC? Garantire la purezza della fase

- Qual è il ruolo dei forni orizzontali nella produzione di batterie? Ottenere una lavorazione termica di precisione per prestazioni superiori della batteria

- Perché la tecnologia di controllo della temperatura è importante nei forni a tubo? Garantire precisione ed efficienza nel vostro laboratorio

- Qual è l'importanza dell'uso di un tubo di quarzo per il quenching in acqua? Garantire l'integrità della lega con resistenza allo shock termico

- Perché utilizzare rivestimenti in foglio di acciaio inossidabile o nichel nei forni tubolari? Proteggi la tua attrezzatura durante l'attivazione con KOH

- Come fa un forno tubolare orizzontale a garantire la sicurezza e l'accuratezza sperimentale durante la deidrogenazione termica del Ca(AlH4)2?