In sintesi, il ruolo di un forno orizzontale nella produzione di batterie è quello di fornire un ambiente di calore estremamente preciso e uniforme. Questa lavorazione termica controllata è essenziale per specifiche fasi di produzione, in particolare la sinterizzazione dei materiali attivi utilizzati negli elettrodi delle batterie, che determina direttamente le prestazioni finali, la qualità e la sicurezza della cella della batteria.

Un forno orizzontale non è semplicemente un forno; è uno strumento di precisione. Il suo scopo primario è eseguire un profilo termico specifico — una sequenza attentamente controllata di riscaldamento, mantenimento e raffreddamento — per creare le esatte strutture microscopiche dei materiali necessarie per un funzionamento efficiente e affidabile della batteria.

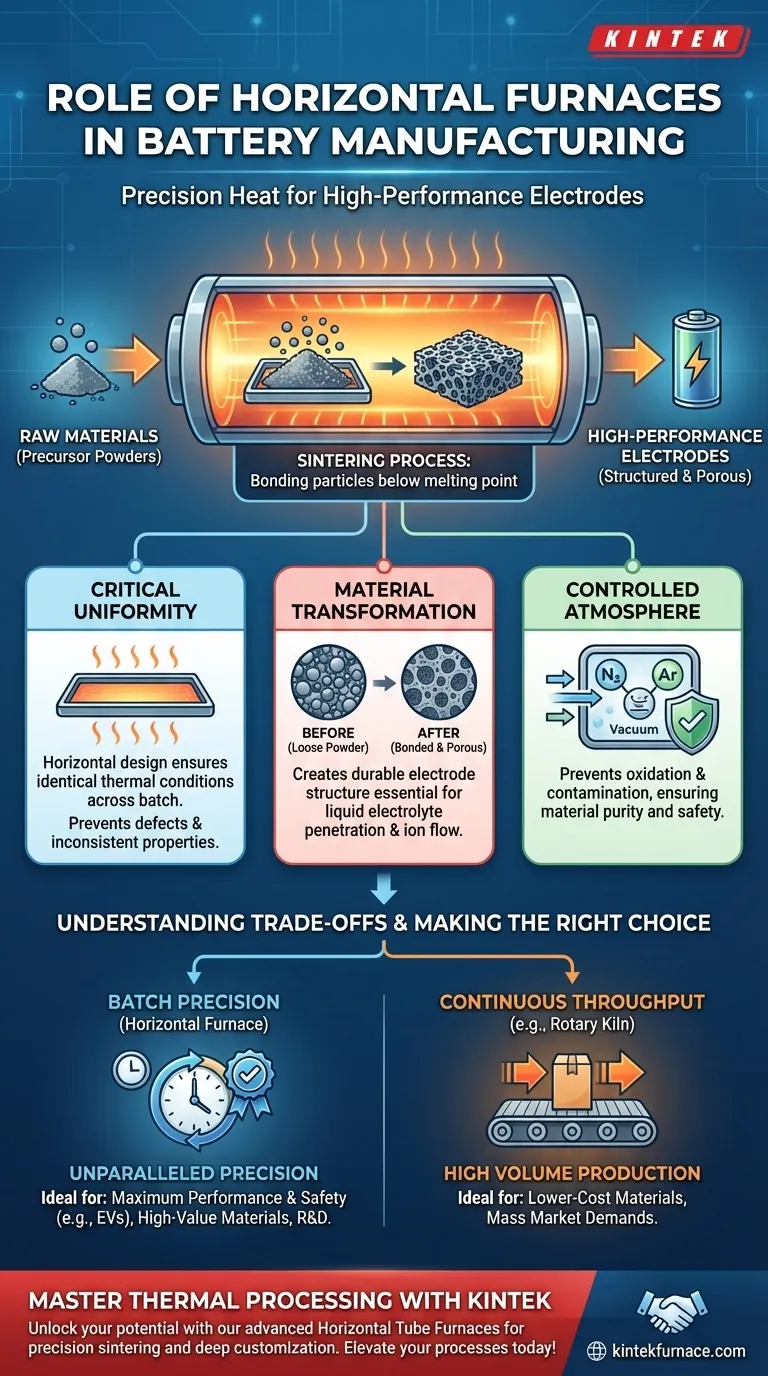

Il ruolo critico della lavorazione termica

La creazione di materiali avanzati per batterie è un processo di trasformazione. Le polveri chimiche grezze vengono convertite in strutture altamente ingegnerizzate, e il calore è lo strumento principale utilizzato per guidare questo cambiamento. La qualità dell'applicazione di quel calore è ciò che separa i materiali di bassa qualità da quelli ad alte prestazioni.

Cos'è la sinterizzazione?

La sinterizzazione è un processo di trattamento termico che utilizza il calore per legare insieme le particelle di un materiale, aumentandone la resistenza e la densità. Fondamentale, ciò avviene a una temperatura inferiore al punto di fusione del materiale.

Immagina di pressare la neve sciolta per formare una palla di neve solida. La sinterizzazione raggiunge un risultato simile a livello microscopico per polveri ceramiche o metalliche, utilizzando calore e pressione per fondere le particelle in una massa solida, ma spesso porosa.

Creazione di elettrodi ad alte prestazioni

Sia il catodo che l'anodo in una batteria agli ioni di litio subiscono un processo termico come la sinterizzazione o la calcinazione. Questo passaggio è ciò che trasforma una semplice miscela di polveri precursori in una struttura cristallina con le proprietà desiderate.

Questo processo crea un materiale per elettrodi poroso, ma strutturalmente solido. Questa porosità è essenziale affinché l'elettrolita liquido penetri nell'elettrodo, consentendo agli ioni di litio di muoversi liberamente durante la carica e la scarica. La precisione del forno garantisce che questa struttura sia sempre coerente.

Garantire uniformità e purezza

Il design "orizzontale" di questi forni è fondamentale per ottenere l'uniformità della temperatura. I componenti sono disposti su un piano orizzontale, assicurando che ogni parte del lotto sia esposta a condizioni termiche quasi identiche.

Questa uniformità previene punti caldi o freddi, che potrebbero portare a proprietà dei materiali incoerenti, difetti e, in ultima analisi, un tasso più elevato di guasti delle celle della batteria. L'atmosfera controllata all'interno del forno previene anche reazioni chimiche indesiderate e contaminazioni, garantendo la purezza del materiale.

Comprendere i compromessi

Sebbene essenziali, i forni orizzontali fanno parte di un ecosistema più ampio di apparecchiature per la lavorazione termica, e la scelta dello strumento giusto implica la comprensione dei suoi vantaggi e limiti specifici.

Precisione di lotto vs. rendimento continuo

I forni orizzontali sono tipicamente forni a lotto. Elaborano una quantità definita di materiale in un singolo ciclo altamente controllato. Questo fornisce una precisione ineguagliabile ed è ideale per materiali di alto valore in cui il controllo della qualità è fondamentale.

Il compromesso è il rendimento. Per materiali di valore inferiore o diverse fasi di processo, i produttori potrebbero utilizzare forni continui, come i forni rotanti, che elaborano un flusso costante di materiale. Pur offrendo un volume molto più elevato, potrebbero non raggiungere lo stesso livello di uniformità della temperatura di un forno orizzontale a lotto.

Controllo dell'atmosfera

Molti processi di materiali avanzati richiedono un'atmosfera specifica — come il vuoto o un gas inerte come l'argon — per prevenire l'ossidazione.

Mentre i forni orizzontali standard operano con flussi d'aria o gas controllati, un forno a vuoto è una variante specializzata utilizzata quando anche tracce di ossigeno potrebbero compromettere il materiale. Questo è comune nella produzione di componenti per applicazioni mediche o aerospaziali dove la purezza del materiale è la priorità assoluta.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno orizzontale è dettata dagli specifici obiettivi di qualità e prestazioni del prodotto finale. Comprendere il tuo obiettivo primario è fondamentale per valutarne il ruolo nel tuo processo.

- Se il tuo obiettivo principale è la massima performance e sicurezza: La sinterizzazione di precisione offerta da un forno orizzontale è non negoziabile per creare le microstrutture degli elettrodi affidabili e altamente coerenti richieste per applicazioni come i veicoli elettrici.

- Se il tuo obiettivo principale è la produzione ad alto volume: Devi soppesare la precisione a lotto di un forno orizzontale rispetto all'alto rendimento di un sistema continuo, facendo una scelta basata sulle specifiche esigenze di qualità del tuo mercato di riferimento.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Un forno a tubo orizzontale su scala ridotta è uno strumento di laboratorio indispensabile per lo sviluppo di nuovi materiali e l'ottimizzazione dei processi termici prima di passare alla produzione di massa.

In ultima analisi, padroneggiare l'applicazione del calore attraverso apparecchiature di precisione come il forno orizzontale è fondamentale per la produzione della prossima generazione di batterie ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Ruolo nella produzione di batterie |

|---|---|

| Funzione primaria | Fornisce calore preciso e uniforme per la sinterizzazione dei materiali attivi negli elettrodi. |

| Vantaggi chiave | Garantisce una struttura del materiale coerente, elevata purezza e migliori sicurezza e prestazioni della batteria. |

| Applicazioni comuni | Sinterizzazione di materiali catodici e anodici, calcinazione e processi di R&S. |

| Compromessi | L'elaborazione a lotti offre alta precisione ma un rendimento inferiore rispetto ai forni continui. |

Sblocca il pieno potenziale della tua produzione di batterie con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura di precisione, inclusi forni a tubo orizzontale ideali per la sinterizzazione e la lavorazione termica nella produzione di batterie. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, migliorando prestazioni, sicurezza ed efficienza. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e i sistemi CVD/PECVD possono elevare i tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti