Nella sua essenza, le elevate prestazioni di processo di un forno a tubo a vuoto derivano dalla sua capacità di creare un ambiente altamente controllato. Ciò si ottiene attraverso una gestione termica precisa, un'automazione avanzata che riduce al minimo l'errore umano e una progettazione che fondamentalmente previene la contaminazione dei materiali rimuovendo i gas atmosferici come l'ossigeno.

Il vantaggio distintivo di un forno a vuoto non è solo la sua capacità di scaldarsi, ma la sua potenza di controllare meticolosamente l'intero ambiente di processo. Questo controllo previene reazioni chimiche indesiderate, garantendo l'integrità, la purezza e le prestazioni del materiale finale.

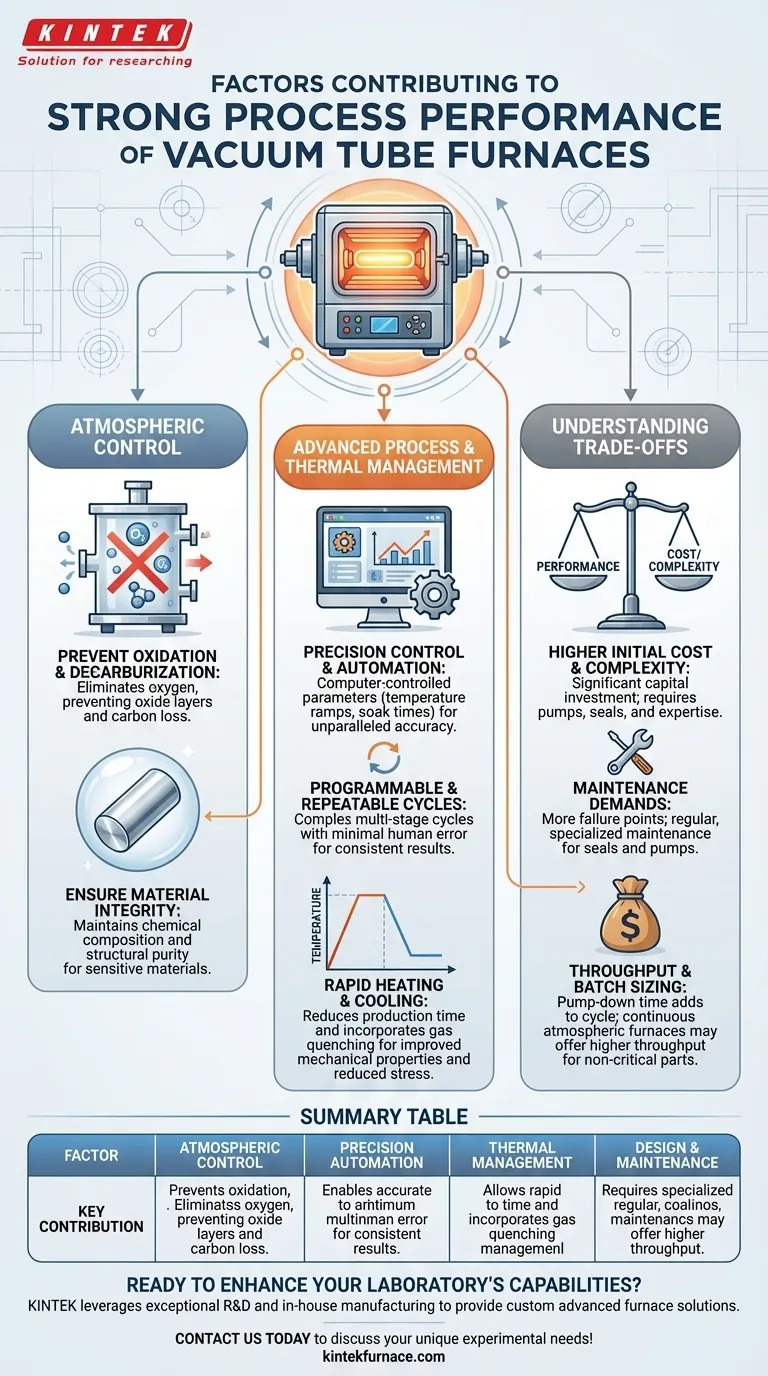

La base delle prestazioni: il controllo dell'atmosfera

La funzione principale che distingue un forno a vuoto è la sua capacità di operare a pressioni inferiori all'atmosfera standard. Questa singola capacità è la fonte dei suoi vantaggi prestazionali più significativi.

Prevenzione dell'ossidazione e della decarburazione

Rimuovendo l'aria dalla camera di riscaldamento, il forno elimina l'ossigeno che altrimenti reagirebbe con il materiale ad alte temperature. Ciò impedisce la formazione di strati di ossido (scagliatura) e la perdita di carbonio dalla superficie delle leghe di acciaio (decarburazione), che sono problemi comuni nei forni convenzionali.

Garanzia dell'integrità del materiale

Questo ambiente controllato e inerte assicura che il materiale in lavorazione mantenga la sua composizione chimica e purezza strutturale previste. Per leghe sensibili, componenti elettronici o materiali di grado medico, questa assenza di contaminazione non è solo un vantaggio, ma un requisito assoluto per ottenere le caratteristiche prestazionali desiderate.

Gestione avanzata del processo e termica

I moderni forni a vuoto non sono semplici forni. Sono sistemi sofisticati e integrati progettati per la precisione e l'efficienza dall'inizio alla fine.

Controllo di precisione e automazione

Questi forni sono dotati di sistemi elettromeccanici e controllati da computer. Parametri di processo come rampe di temperatura, tempi di mantenimento e velocità di raffreddamento sono programmati ed eseguiti automaticamente, garantendo una precisione e una coerenza senza pari da un lotto all'altro.

Cicli programmabili e ripetibili

L'automazione consente l'esecuzione di cicli di trattamento termico complessi e multistadio con perfetta ripetibilità. Ciò riduce drasticamente il potenziale di errore umano e garantisce che ogni pezzo riceva esattamente lo stesso trattamento, il che è fondamentale per il controllo qualità nella produzione industriale.

Riscaldamento e raffreddamento rapidi

Molti modelli sono progettati per velocità di riscaldamento rapide per ridurre al minimo i tempi di produzione. Ancora più importante, spesso incorporano capacità di raffreddamento controllato e rapido (tempra a gas) che possono ridurre lo stress termico, prevenire cambiamenti di fase indesiderati e migliorare le proprietà meccaniche finali del materiale.

Comprendere i compromessi

Sebbene i forni a vuoto offrano prestazioni superiori, introducono considerazioni uniche che è importante comprendere.

Costo iniziale più elevato e complessità

La tecnologia necessaria per creare e mantenere il vuoto, comprese pompe, guarnizioni e sistemi di controllo avanzati, rende questi forni un investimento di capitale significativamente maggiore rispetto alle loro controparti atmosferiche. Il funzionamento richiede anche un livello di competenza tecnica più elevato.

Esigenze di manutenzione

I sistemi a vuoto hanno più punti di guasto rispetto ai forni più semplici. Le guarnizioni possono degradarsi e le pompe per il vuoto richiedono una manutenzione regolare e specializzata per garantire che funzionino alla massima efficienza. Trascurare ciò può compromettere l'intero processo.

Capacità produttiva e dimensione del lotto

La necessità di evacuare la camera fino al vuoto aggiunge tempo all'inizio di ogni ciclo. Per pezzi ad alto volume e a basso margine per i quali la finitura superficiale non è fondamentale, un forno continuo atmosferico può offrire una maggiore capacità produttiva.

Fare la scelta giusta per il tuo processo

La selezione del forno giusto dipende interamente dai requisiti del processo e dagli obiettivi del prodotto finale.

- Se la vostra attenzione principale è la massima purezza del materiale e la prevenzione dell'ossidazione: Un forno a vuoto è l'unica scelta per garantire un ambiente controllato e non reattivo.

- Se la vostra attenzione principale è la ripetibilità e la coerenza del processo: L'automazione avanzata e i cicli controllati dal computer di un forno a vuoto forniranno i risultati più affidabili.

- Se la vostra attenzione principale è il miglioramento delle proprietà meccaniche attraverso il raffreddamento controllato: Le capacità di tempra rapida di un moderno forno a vuoto offrono un livello di controllo difficile da ottenere in altro modo.

Comprendendo questi principi fondamentali e i compromessi, è possibile determinare con sicurezza se un forno a vuoto è il giusto investimento strategico per i vostri obiettivi operativi.

Tabella riassuntiva:

| Fattore | Contributo chiave |

|---|---|

| Controllo dell'atmosfera | Previene l'ossidazione e la decarburazione rimuovendo l'ossigeno, garantendo la purezza del materiale |

| Automazione di precisione | Consente cicli accurati e ripetibili con errori umani minimi per risultati coerenti |

| Gestione termica | Consente un riscaldamento rapido e un raffreddamento controllato per migliorare le proprietà del materiale e ridurre lo stress |

| Progettazione e manutenzione | Richiede una manutenzione specializzata ma previene la contaminazione, supportando l'affidabilità a lungo termine |

Pronto a migliorare le capacità del tuo laboratorio con un forno a tubo a vuoto personalizzato? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono aumentare le prestazioni del vostro processo e la purezza dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%