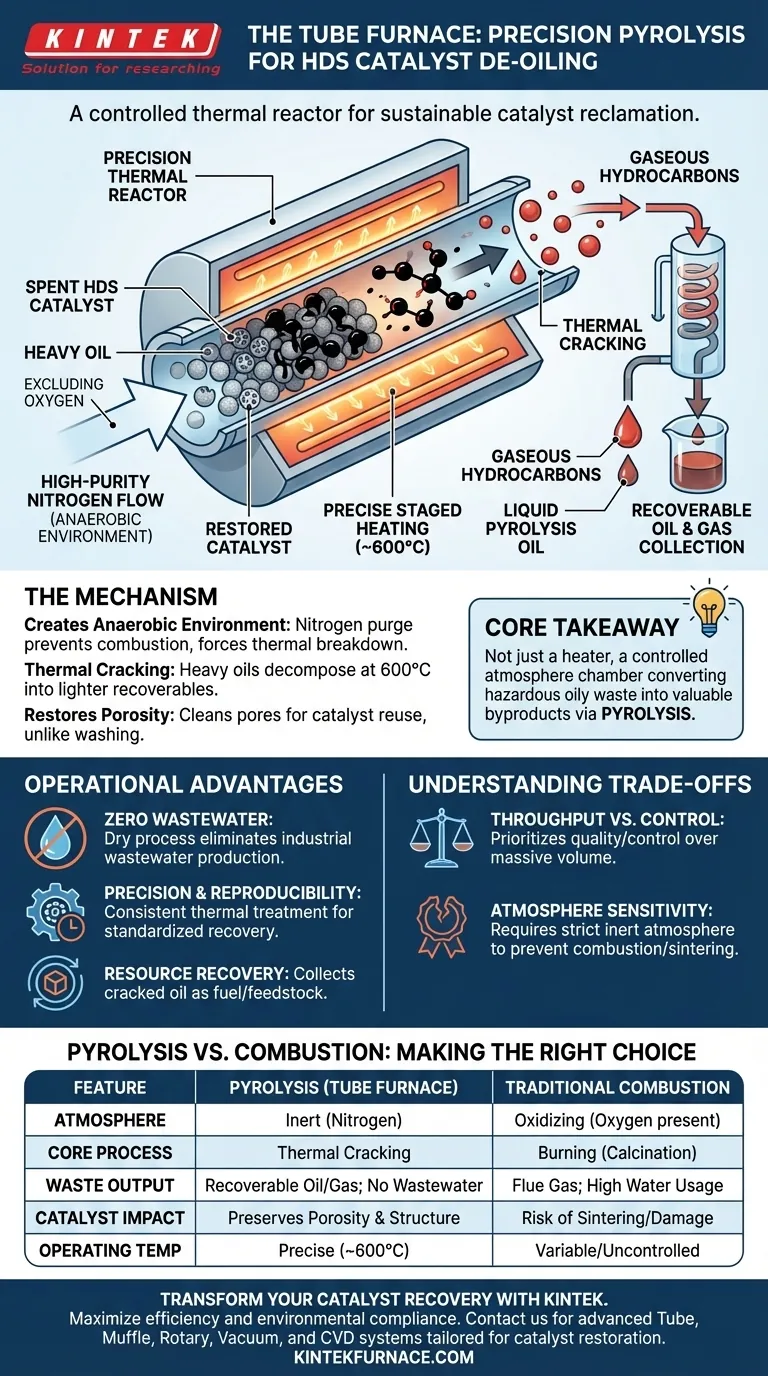

Il forno tubolare agisce come un reattore termico di precisione che crea le specifiche condizioni anaerobiche necessarie per recuperare i catalizzatori esausti. Utilizzando azoto ad alta purezza per escludere l'ossigeno e mantenendo temperature intorno ai 600°C, forza i contaminanti di olio pesante intrappolati nel catalizzatore a decomporsi termicamente in idrocarburi più leggeri, pulendo efficacemente il materiale senza l'onere ambientale delle acque reflue.

Concetto chiave: Il forno tubolare non è semplicemente un riscaldatore; è una camera a atmosfera controllata che sostituisce la combustione con la pirolisi. Questo trasforma i rifiuti oleosi pericolosi in sottoprodotti recuperabili (gas e olio liquido) ripristinando la struttura porosa del catalizzatore per il riutilizzo.

Il Meccanismo di De-oleazione tramite Pirolisi

La funzione principale del forno tubolare in questa applicazione è facilitare il cracking termico sotto rigorosi controlli atmosferici. Questo processo rimuove i contaminanti che il lavaggio meccanico non può raggiungere.

Creazione di un Ambiente Anaerobico

Il forno utilizza un flusso di azoto ad alta purezza per spurgare l'ossigeno dalla camera. Questa è la differenza fondamentale tra bruciare (combustione) e cracking (pirolisi).

Rimuovendo l'ossigeno, il forno impedisce all'olio di prendere fuoco, il che danneggerebbe la struttura del catalizzatore e produrrebbe emissioni incontrollate. Invece, l'ambiente forza i legami chimici dell'olio a rompersi solo a causa del calore.

Cracking Termico degli Oli Pesanti

Il forno impiega un riscaldamento a stadi preciso per raggiungere e mantenere una temperatura target, tipicamente intorno ai 600°C.

A questa temperatura, le molecole di olio pesante e viscoso che ostruiscono il catalizzatore non possono sopravvivere. Si fratturano termicamente (si rompono) in molecole più piccole e leggere. Queste si convertono in idrocarburi gassosi e olio di pirolisi liquido, che vaporizzano ed escono dal materiale.

Ripristino della Porosità del Catalizzatore

L'obiettivo finale di questo trattamento termico è il ripristino fisico del catalizzatore.

I catalizzatori esausti di idrodesolforazione (HDS) perdono efficacia perché i loro pori, i minuscoli tunnel dove avvengono le reazioni, sono ostruiti da olio residuo. Il forno tubolare svuota efficacemente questi pori, recuperando la superficie necessaria affinché il catalizzatore funzioni nuovamente.

Vantaggi Operativi del Forno Tubolare

Oltre alla chimica di base, il forno tubolare offre specifici vantaggi operativi che lo rendono superiore alla calcinazione all'aria aperta per questo compito specifico.

Zero Generazione di Acque Reflue

Uno dei vantaggi più significativi è la conformità ambientale. A differenza dei metodi di lavaggio chimico, il processo di pirolisi in un forno tubolare è una tecnica a secco.

Poiché l'olio viene convertito in gas e olio liquido raccoglibile anziché essere lavato via con acqua, il processo elimina la produzione di acque reflue industriali, semplificando la gestione dei rifiuti a valle.

Precisione e Riproducibilità

I forni tubolari sono progettati per un'elevata stabilità termica e un controllo accurato dell'atmosfera.

Sia che si tratti di sali di scarto o di catalizzatori HDS, la capacità di regolare rigorosamente le velocità di riscaldamento e i tempi di permanenza garantisce che ogni lotto subisca esattamente lo stesso stress termico. Questa coerenza è fondamentale per tassi di recupero standardizzati e per garantire che il substrato del catalizzatore non venga surriscaldato o danneggiato.

Comprensione dei Compromessi

Sebbene il forno tubolare sia molto efficace per la de-oleazione, è necessario considerare i vincoli operativi intrinseci alla tecnologia.

Throughput vs. Controllo

I forni tubolari privilegiano il controllo ambientale rispetto ai volumi massicci.

Sono tipicamente sistemi a batch o a flusso continuo con un'area trasversale limitata. Sebbene forniscano un controllo di qualità superiore per il processo di de-oleazione, potrebbero avere un throughput inferiore rispetto ai forni rotativi su larga scala o agli inceneritori industriali utilizzati per materiali meno sensibili.

Sensibilità all'Atmosfera

Il successo del processo dipende interamente dall'integrità dell'atmosfera inerte.

Se il flusso di azoto viene interrotto o una guarnizione fallisce, l'ossigeno entrerà nella camera a 600°C. Questo sposterà istantaneamente il processo dalla pirolisi controllata alla combustione incontrollata, potenzialmente sinterizzando il catalizzatore e distruggendo i suoi siti attivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno tubolare per il recupero dei catalizzatori HDS dipende dalle tue priorità operative specifiche.

- Se la tua priorità principale è la Conformità Ambientale: Il forno tubolare è la scelta ottimale perché elimina la generazione di acque reflue e consente la cattura dei composti organici volatili.

- Se la tua priorità principale è la Longevità del Catalizzatore: Il controllo preciso della temperatura previene lo shock termico e la sinterizzazione, garantendo che la struttura dei pori del catalizzatore rimanga intatta per un uso futuro.

- Se la tua priorità principale è il Recupero delle Risorse: Il processo anaerobico ti consente di raccogliere l'olio di pirolisi liquido fratturato come fonte di combustibile o materia prima chimica, anziché bruciarlo come rifiuto.

Sfruttando l'atmosfera controllata di un forno tubolare, trasformi un problema di smaltimento dei rifiuti in un'opportunità di recupero delle risorse.

Tabella Riassuntiva:

| Caratteristica | Pirolisi in Forno Tubolare | Combustione Tradizionale |

|---|---|---|

| Atmosfera | Inerte (Azoto ad alta purezza) | Ossidante (Ossigeno presente) |

| Processo Principale | Cracking Termico | Combustione (Calcinazione) |

| Output di Rifiuti | Olio/Gas Recuperabile; Nessuna Acqua Reflua | Gas di Scarico; Elevato Consumo di Acqua |

| Impatto sul Catalizzatore | Preserva la Porosità e la Struttura | Rischio di Sinterizzazione/Danneggiamento |

| Temperatura Operativa | Precisa (Circa 600°C) | Spesso Variabile/Non Controllata |

Trasforma Oggi il Tuo Processo di Recupero del Catalizzatore

Massimizza l'efficienza del tuo laboratorio e la conformità ambientale con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperti e produzione di precisione, forniamo sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, Sottovuoto e CVD su misura specificamente per applicazioni di restauro catalitico e pirolisi.

Sia che tu necessiti di velocità di riscaldamento personalizzabili per catalizzatori HDS sensibili o di un robusto controllo atmosferico per eliminare le acque reflue industriali, i nostri esperti sono pronti a progettare un sistema per le tue esigenze uniche.

Pronto ad aggiornare il tuo processo termico? Contattaci oggi stesso per ricevere un preventivo!

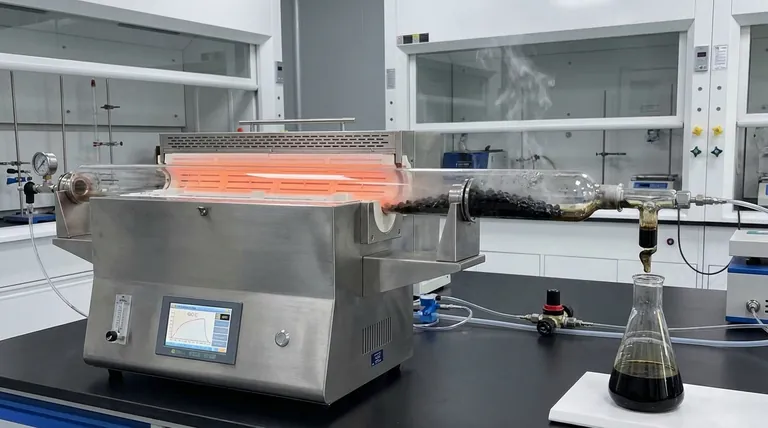

Guida Visiva

Riferimenti

- Hong Xin, Ganfeng Tu. Recovering Attached Crude Oil from Hydrodesulfurization Spent Catalysts. DOI: 10.3390/recycling10010010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali caratteristiche migliorano l'efficienza termica dei forni a tubo sdoppiato? Aumenta le prestazioni con elementi di progettazione chiave

- Quale ruolo svolgono i forni tubolari a atmosfera controllata nel riciclaggio dei fili di rame di scarto? Produzione di polveri di precisione

- Come viene utilizzato l'ambiente ad alta temperatura di un forno tubolare per la rigenerazione dell'adsorbente? Ottenere un recupero preciso

- Quale ruolo svolge un sistema di reattori a tubo di quarzo nella valutazione dell'MSR? Guida esperta alla precisione cinetica

- Quali sono le capacità di temperatura dei forni a tubo? Trova il calore perfetto per il tuo processo

- Perché è necessario utilizzare un forno a vuoto a tubo con atmosfera di argon per la sinterizzazione di materiali a base di alluminio?

- Perché un tubo di tantalio è incapsulato in un tubo di quarzo sottovuoto? Prevenire l'ossidazione e l'infragilimento nella calcinazione ad alta temperatura

- Perché sono necessari tubi di quarzo sigillati per la sintesi di TMD? Garantire la crescita di MoS2 e WS2 puri