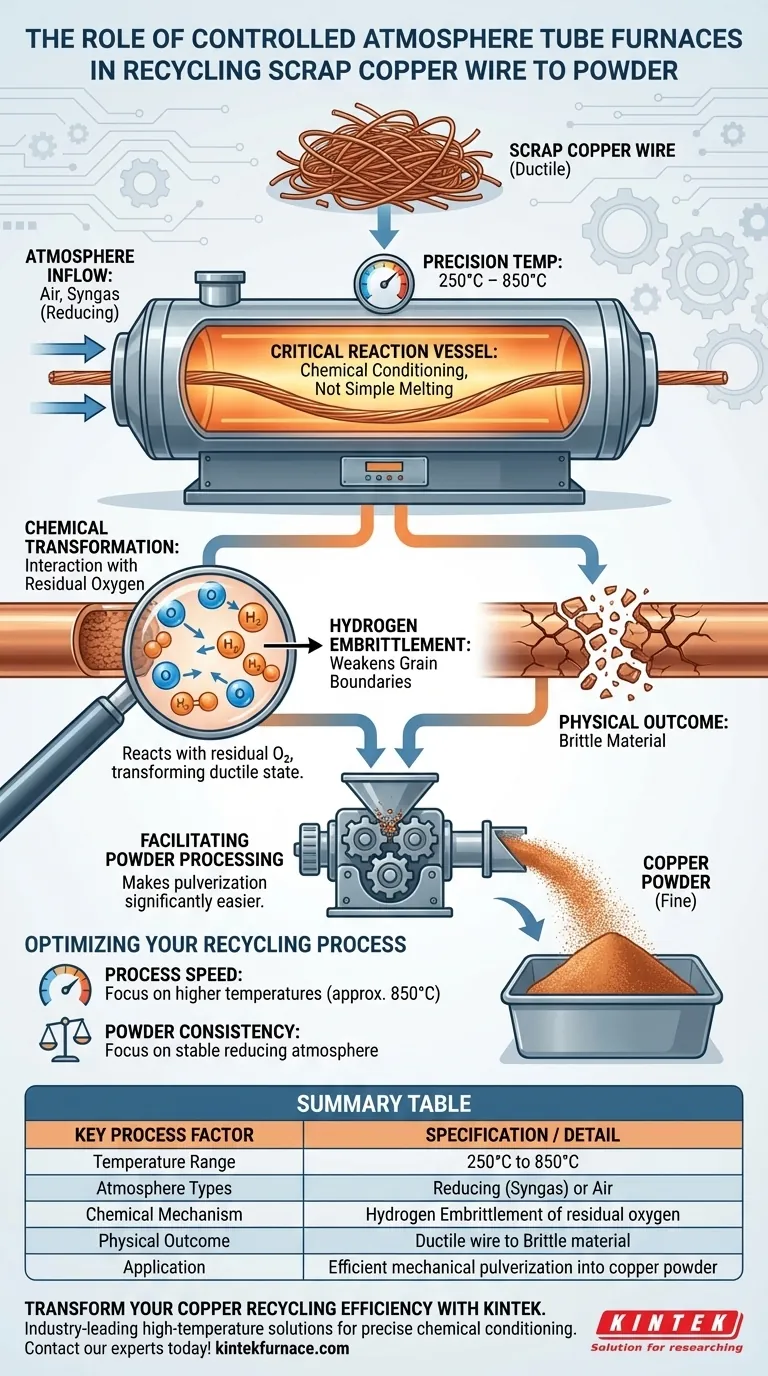

I forni tubolari a atmosfera controllata fungono da recipienti di reazione critici nel riciclaggio dei fili di rame di scarto, in particolare per la produzione di polveri. Mantenendo temperature precise tra 250°C e 850°C, questi forni creano l'ambiente necessario per alterare le proprietà meccaniche del filo attraverso il condizionamento chimico piuttosto che una semplice fusione.

La funzione principale di questi forni è indurre l'infragilimento da idrogeno attraverso un'atmosfera riducente. Questo processo interagisce chimicamente con l'ossigeno residuo nel rame, trasformando il filo da uno stato duttile a un materiale fragile che può essere facilmente frantumato in polvere.

Il Meccanismo del Controllo dell'Atmosfera

Creazione dell'Ambiente di Reazione

Il forno agisce come una camera sigillata che introduce gas specifici, come aria o syngas. Questo ambiente controllato è essenziale perché l'aria ambiente standard non consentirebbe le specifiche reazioni chimiche necessarie per alterare la struttura interna del rame.

Gestione Precisa della Temperatura

Il processo si basa su una finestra termica ampia ma specifica che va da 250°C a 850°C. Mantenere la stabilità all'interno di questo intervallo garantisce che il trattamento di ricottura sia efficace senza distruggere il materiale o sprecare energia.

Trasformazione Chimica del Rame

Interazione con l'Ossigeno Residuo

La chiave di questo processo di riciclaggio è la reazione tra i gas ambientali introdotti nel tubo e l'ossigeno residuo naturalmente presente nel filo di rame di scarto. Il forno facilita questa interazione gas-solido.

Induzione dell'Infragilimento da Idrogeno

Quando viene utilizzata un'atmosfera riducente, il forno promuove l'infragilimento da idrogeno. Questa specifica reazione indebolisce i bordi dei grani del metallo.

Facilitazione della Lavorazione in Polvere

Infragilendo il rame, il forno prepara efficacemente il materiale per la fase successiva del riciclaggio. Il filo perde la sua naturale duttilità, rendendo significativamente più facile polverizzarlo in fine polvere di rame durante la successiva lavorazione meccanica.

Comprensione dei Compromessi

Sensibilità del Processo

Sebbene efficace, questo metodo richiede un rigoroso controllo sui rapporti dei gas e sui gradienti di temperatura. Impostazioni imprecise possono non indurre la fragilità necessaria, con conseguente filo ancora troppo tenace per essere lavorato in polvere in modo efficiente.

Selezione dell'Atmosfera

La scelta tra diverse atmosfere (come aria o syngas) determina il tipo di reazione chimica. L'uso dell'atmosfera sbagliata per il tipo specifico di scarto in ingresso può comportare una ricottura incompleta o un'ossidazione anziché l'infragilimento desiderato.

Ottimizzazione del Tuo Processo di Riciclaggio

Per assicurarti di ottenere il massimo dal tuo forno tubolare a atmosfera controllata, considera il risultato desiderato della tua polvere di rame.

- Se la tua priorità è la velocità del processo: Dai priorità a temperature più elevate nell'intervallo di 850°C per accelerare le velocità di reazione tra il gas e l'ossigeno residuo.

- Se la tua priorità è la consistenza della polvere: Concentrati sulla stabilità dell'atmosfera riducente per garantire un infragilimento uniforme da idrogeno su tutto il lotto di filo.

Il successo in questa applicazione richiede di considerare il forno non solo come un riscaldatore, ma come un preciso reattore chimico.

Tabella Riassuntiva:

| Fattore Chiave del Processo | Specifiche / Dettagli |

|---|---|

| Intervallo di Temperatura | 250°C - 850°C |

| Tipi di Atmosfera | Riducente (Syngas) o Aria |

| Meccanismo Chimico | Infragilimento da idrogeno dell'ossigeno residuo |

| Risultato Fisico | Trasformazione da filo duttile a materiale fragile |

| Applicazione | Polverizzazione meccanica efficiente in polvere di rame |

Trasforma l'Efficienza del Tuo Riciclaggio del Rame con KINTEK

Stai cercando di ottimizzare la tua produzione di polveri da materiali di scarto? KINTEK fornisce soluzioni ad alta temperatura leader del settore, su misura per un condizionamento chimico preciso. Supportati da R&S esperta e produzione di livello mondiale, offriamo sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze metallurgiche.

Che tu necessiti di una stabilità atmosferica superiore per l'infragilimento da idrogeno o di cicli termici rapidi, i nostri forni da laboratorio e industriali garantiscono la massima consistenza e prestazioni dei materiali.

Pronto a migliorare le capacità del tuo laboratorio? Contatta oggi i nostri esperti per trovare il forno perfetto per la tua applicazione unica!

Guida Visiva

Riferimenti

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché il controllo dell'ambiente in un forno tubolare è fondamentale per il NASICON? Ottimizzare la conduttività ionica e la densità

- Come possono gli operatori prevenire la contaminazione in un forno elettrico orizzontale? Padroneggiare il controllo sistematico per la purezza

- Perché è necessario un forno tubolare ad alta temperatura per l'attivazione dei catalizzatori nitro-funzionalizzati? (ACN Mastery)

- In che modo un forno a ricottura tubolare da laboratorio contribuisce alla formazione finale di materiali compositi CNT-Al2O3-Ag-TiO2?

- Quali sono i benefici ambientali forniti dai forni a tubi? Aumenta l'efficienza e promuovi l'innovazione sostenibile

- Qual è il vantaggio di progettazione di un forno a tubo sdoppiato? Sblocca l'accesso facile per configurazioni di laboratorio complesse

- Quali materiali possono essere lavorati in forni tubolari? Soluzioni versatili per metalli, ceramiche e altro ancora

- Perché viene utilizzato un forno a tubo orizzontale per la torrefazione del combustibile derivato da rifiuti (CDR)? Aumenta l'efficienza del combustibile ora