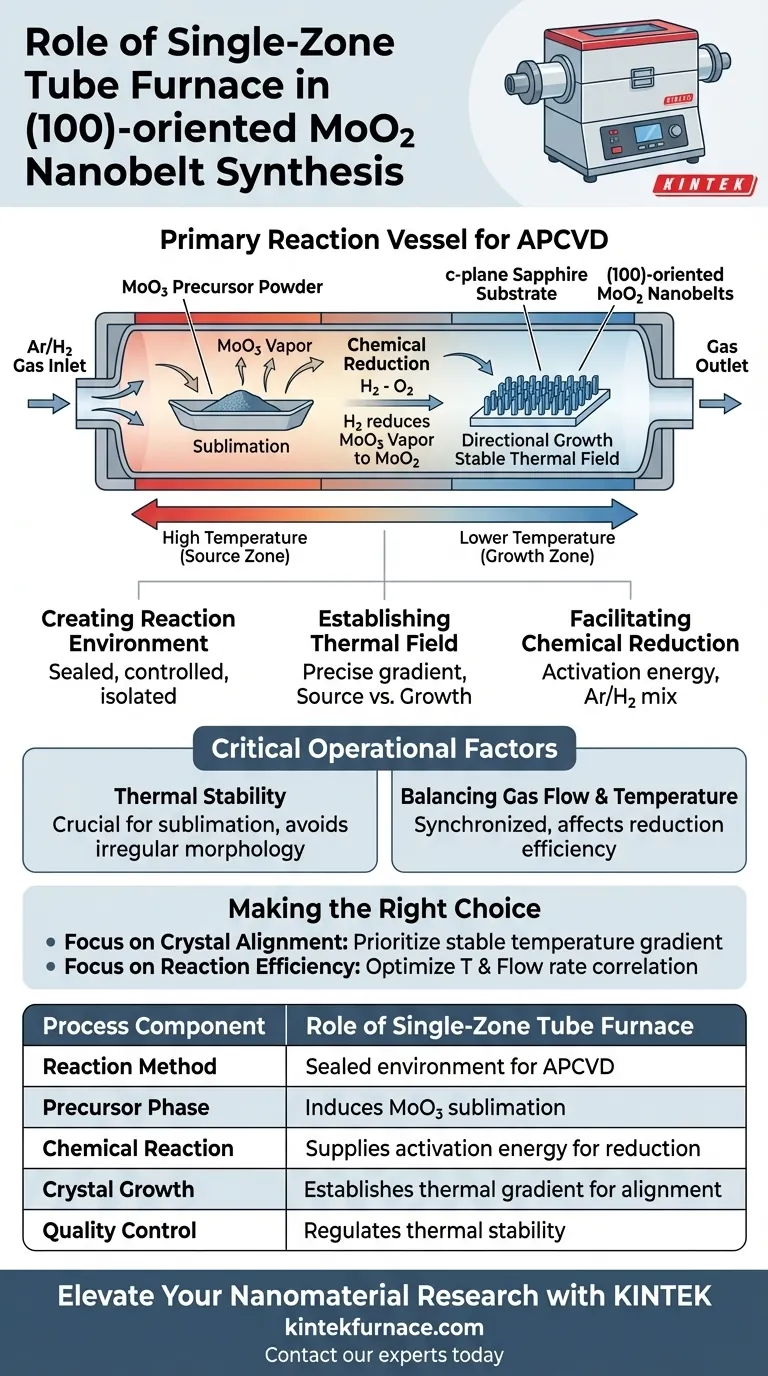

Il forno tubolare a zona singola funge da recipiente di reazione primario per la sintesi di nanobande di MoO2 orientate (100) tramite deposizione chimica da vapore a pressione atmosferica (APCVD). Agisce come unità di controllo centrale che avvia la sublimazione del precursore di triossido di molibdeno (MoO3) e mantiene l'ambiente termico specifico richiesto per la riduzione e la successiva crescita direzionale delle nanostrutture.

Integrando un controllo preciso del gradiente di temperatura con un flusso di gas regolato, il forno crea le condizioni termodinamiche critiche necessarie per trasformare la polvere di precursore grezza in nanobande altamente allineate su un substrato.

Il Meccanismo di Sintesi APCVD

Creazione dell'Ambiente di Reazione

Il forno tubolare fornisce un ambiente sigillato e controllato essenziale per la deposizione chimica da vapore a pressione atmosferica (APCVD).

A differenza del riscaldamento ad aria aperta, questo sistema consente una gestione precisa della pressione interna e della composizione atmosferica.

Isola i reagenti dai contaminanti esterni, garantendo una sintesi ad alta purezza.

Sublimazione del Materiale Precursore

Il primo ruolo critico del forno è indurre un cambiamento di fase nel materiale di partenza.

Raggiungendo temperature elevate specifiche, il forno fa sublimare la polvere di precursore MoO3, trasformandola da solido direttamente in vapore.

Questa generazione di vapore è il punto di partenza per il trasporto delle specie di molibdeno nella zona di crescita.

Controllo delle Dinamiche Termiche e Chimiche

Stabilire il Campo Termico

Il successo in questa sintesi si basa su più della semplice alta temperatura; richiede un campo termico stabile.

Il forno a zona singola stabilisce un gradiente di temperatura preciso lungo il tubo.

Questo gradiente controlla dove viaggia il vapore del precursore e dove infine si deposita, distinguendo la zona sorgente dalla zona di crescita.

Facilitare la Riduzione Chimica

Il forno mantiene l'energia di attivazione necessaria per guidare la riduzione chimica del precursore.

Una miscela specifica di gas Argon (Ar) e Idrogeno (H2) fluisce attraverso il tubo riscaldato.

L'energia termica fornita dal forno consente all'idrogeno di ridurre il MoO3 vaporizzato, convertendolo chimicamente in MoO2.

Consentire la Crescita Direzionale

Il ruolo finale dell'ambiente termico è facilitare la cristallizzazione sui substrati di zaffiro piano-c.

Il calore stabile consente alle molecole di MoO2 di depositarsi e allinearsi secondo la struttura reticolare del substrato.

Questa deposizione controllata è ciò che produce il orientamento (100) specifico delle nanobande.

Fattori Operativi Critici

La Necessità di Stabilità Termica

La stabilità del campo termico è il fattore operativo più significativo in questo processo.

Le fluttuazioni della temperatura del forno possono interrompere la velocità di sublimazione del MoO3.

Temperature incoerenti possono anche alterare la cinetica di deposizione, portando a un allineamento scadente o a una morfologia irregolare delle nanobande.

Bilanciamento del Flusso di Gas e della Temperatura

La temperatura del forno deve essere perfettamente sincronizzata con la portata del flusso Ar/H2.

Se la temperatura è troppo bassa, la reazione di riduzione potrebbe non avvenire in modo efficiente nonostante la presenza di idrogeno.

Al contrario, un calore eccessivo combinato con elevate portate potrebbe rimuovere il precursore troppo rapidamente, impedendo una crescita ordinata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue nanobande di MoO2, devi regolare i parametri del forno in base ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è l'Allineamento Cristallino: Dai priorità alla stabilità del gradiente di temperatura per garantire una deposizione coerente sullo zaffiro piano-c.

- Se il tuo obiettivo principale è l'Efficienza della Reazione: Ottimizza la correlazione tra la temperatura del forno e la portata della miscela Ar/H2 per massimizzare la conversione del precursore.

La precisione nel controllo termico è il fattore determinante per passare dalla deposizione casuale alla crescita strutturata di nanobande di alta qualità.

Tabella Riassuntiva:

| Componente del Processo | Ruolo del Forno Tubolare a Zona Singola |

|---|---|

| Metodo di Reazione | Fornisce un ambiente sigillato per la deposizione chimica da vapore a pressione atmosferica (APCVD). |

| Fase del Precursore | Induce la sublimazione della polvere di MoO3 in vapore tramite controllo ad alta temperatura. |

| Reazione Chimica | Fornisce l'energia di attivazione affinché H2 riduca il vapore di MoO3 in MoO2. |

| Crescita Cristallina | Stabilisce il gradiente termico stabile necessario per l'allineamento (100) sullo zaffiro. |

| Controllo Qualità | Regola la stabilità termica per prevenire una morfologia irregolare delle nanobande. |

Migliora la Tua Ricerca sui Nanomateriali con KINTEK

Ottenere la nanobanda di MoO2 orientata (100) perfetta richiede assoluta precisione nei gradienti termici e nelle dinamiche dei gas. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni necessarie per sofisticati processi APCVD.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD. I nostri forni sono completamente personalizzabili per soddisfare le esigenze uniche della tua ricerca, garantendo campi termici stabili e una riduzione chimica affidabile per una sintesi ad alta purezza.

Pronto a ottimizzare i risultati della tua sintesi? Contatta oggi i nostri esperti per trovare il sistema di forni ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Haojian Lin, Wenjing Zhang. Facet‐Engineered (100)‐Oriented MoO <sub>2</sub> Nanoribbons for Broadband Self‐Powered Photodetection. DOI: 10.1002/advs.202510753

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali applicazioni industriali utilizzano comunemente i forni a tubo? Ottieni un riscaldamento preciso per la produzione avanzata

- Qual è il ruolo di un forno tubolare nella sintesi di supporti di carbonio poroso drogato con azoto (NC)? Massimizzare le prestazioni catalitiche

- Quali sono i vantaggi delle diverse configurazioni delle zone di riscaldamento nei forni a tubi?Ottimizzare il processo termico

- Quali sono le differenze chiave tra i forni tubolari? Scegli quello giusto per le esigenze del tuo laboratorio

- Qual è il ruolo critico di un forno tubolare nella preparazione della polvere di beta-PbO? Ottimizzare il riciclaggio delle batterie al piombo-acido

- Perché viene utilizzato un forno a tubo orizzontale per la torrefazione del combustibile derivato da rifiuti (CDR)? Aumenta l'efficienza del combustibile ora

- Che cos'è una fornace a tubo da laboratorio? Padroneggiare il Riscaldamento di Precisione e il Controllo dell'Atmosfera

- Qual è lo scopo di un forno a tubo? Sblocca una precisione di riscaldamento senza pari