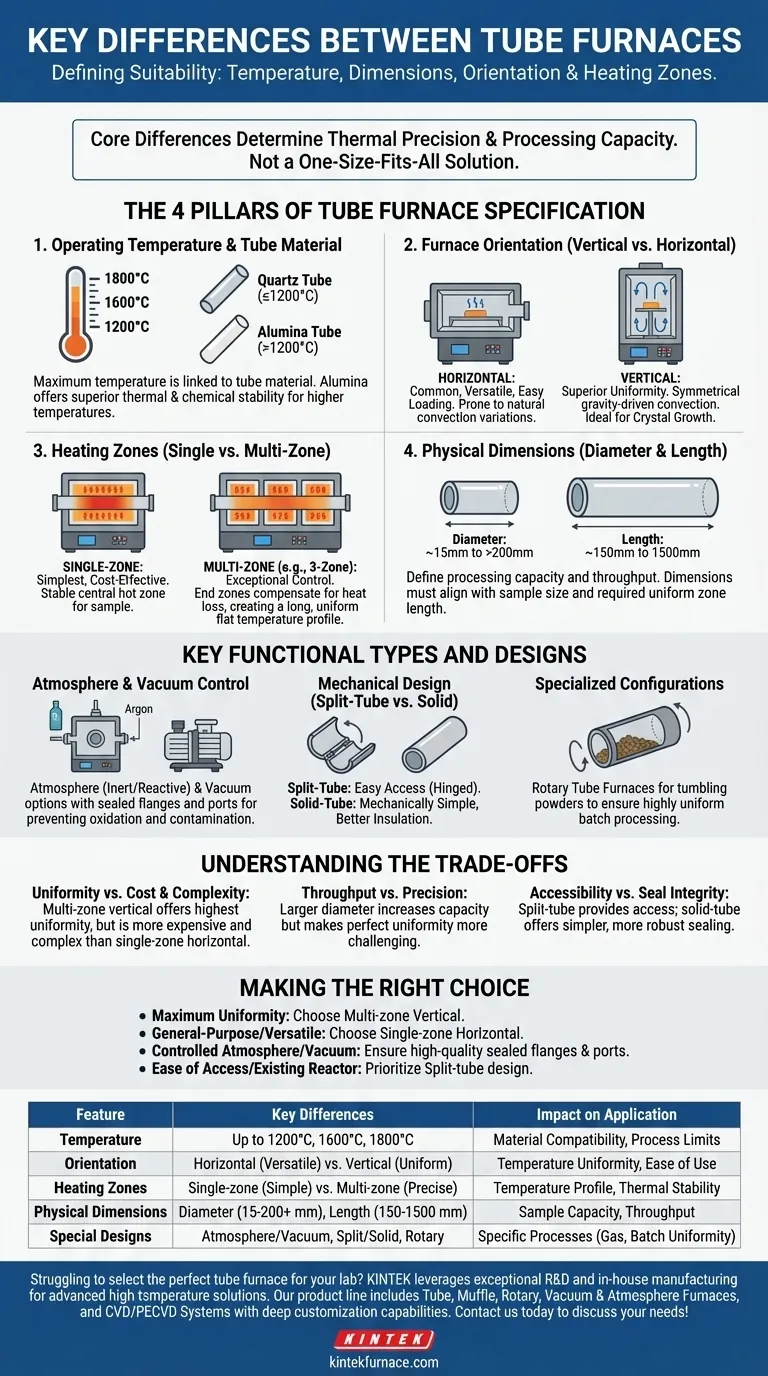

Alla base, le differenze chiave tra i forni tubolari sono definite dalla loro temperatura operativa, dalle dimensioni fisiche (diametro e lunghezza), dall'orientamento (verticale o orizzontale) e dal numero di zone di riscaldamento indipendenti. Questi fattori influenzano direttamente l'idoneità del forno per applicazioni specifiche, come la sintesi di materiali, la ricottura o la crescita di cristalli, determinando la sua precisione termica e la capacità di elaborazione.

Un forno tubolare non è uno strumento universale. Comprendere le differenze fondamentali di progettazione è essenziale perché ogni scelta — dall'orientamento al numero di zone di riscaldamento — rappresenta un diretto compromesso tra uniformità di temperatura, semplicità operativa e costo.

I pilastri della specifica del forno tubolare

Per selezionare lo strumento corretto, è necessario valutare quattro caratteristiche principali. Ognuna di esse determina l'inviluppo delle prestazioni del forno e la sua compatibilità con il vostro processo scientifico o industriale.

Pilastro 1: Temperatura operativa e materiale del tubo

La massima temperatura raggiungibile è una specifica primaria, che rientra tipicamente in intervalli fino a 1200°C, 1600°C o 1800°C.

Questa classificazione di temperatura è intrinsecamente legata al materiale del tubo di processo stesso. I tubi di quarzo sono comuni per applicazioni fino a 1200°C, mentre i tubi di allumina ad alta purezza sono richiesti per temperature più elevate a causa della loro superiore stabilità termica e chimica.

Pilastro 2: Orientamento del forno (verticale vs. orizzontale)

L'orientamento fisico del tubo influisce significativamente sulle prestazioni termiche ed è un punto decisionale critico.

I forni orizzontali sono la configurazione più comune. Sono versatili e facili da caricare per un'ampia gamma di applicazioni, ma possono essere suscettibili a leggere variazioni di temperatura lungo la lunghezza del tubo a causa della convezione naturale.

I forni verticali offrono un'uniformità di temperatura superiore. La convezione guidata dalla gravità è più simmetrica lungo l'asse del tubo, con conseguente ambiente termico più coerente, che è critico per processi come la crescita di cristalli o la fabbricazione di semiconduttori.

Pilastro 3: Zone di riscaldamento (singola vs. multi-zona)

Il numero di elementi riscaldanti, o zone, controllati indipendentemente determina il livello di controllo che si ha sul profilo di temperatura.

Un forno a zona singola è il più semplice ed economico. È ideale per riscaldare un campione situato nella zona calda centrale dove la temperatura è più stabile.

I forni multi-zona, più comunemente a tre zone, forniscono un controllo eccezionale sull'uniformità della temperatura. Le due zone terminali sono programmate per compensare la perdita di calore alle aperture del tubo, creando un profilo di temperatura piatto significativamente più lungo e più uniforme nella zona centrale.

Pilastro 4: Dimensioni fisiche (diametro e lunghezza)

Il diametro riscaldato del forno (da ~15 mm a oltre 200 mm) e la lunghezza (da ~150 mm a 1500 mm) definiscono la sua capacità di elaborazione.

Queste dimensioni devono essere scelte in base alle dimensioni del campione, alla produttività richiesta e alla lunghezza della zona di temperatura uniforme necessaria per il processo.

Tipi funzionali e design chiave

Oltre alle specifiche principali, diverse progettazioni funzionali soddisfano requisiti di processo specifici.

Controllo dell'atmosfera e del vuoto

Molti processi richiedono un ambiente non ambiente. I forni ad atmosfera sono progettati con flange terminali sigillate e porte gas per consentire la lavorazione sotto gas inerti (es. Argon) o reattivi.

I forni a vuoto sono un sottoinsieme di questi, dotati di sigilli di qualità superiore e porte per il vuoto per rimuovere aria e altri gas, il che è essenziale per prevenire ossidazione e contaminazione.

Design meccanico (tubo diviso vs. solido)

Questa distinzione si riferisce a come si accede al tubo di processo. I forni a tubo diviso sono incernierati e possono essere aperti lungo la loro lunghezza, consentendo un facile posizionamento e rimozione del tubo o dei campioni. Questo è inestimabile quando si lavora con reattori fissi o substrati delicati.

I forni a tubo solido, o forni integrati, hanno una camera cilindrica fissa in cui scivola il tubo di processo. Sono meccanicamente più semplici e possono offrire un migliore isolamento.

Configurazioni specializzate

Per applicazioni industriali di nicchia, si possono incontrare design specializzati come i forni a tubo rotante. In questi modelli, l'intero tubo ruota per mescolare polveri o granuli, assicurando che ogni particella sia esposta alle stesse condizioni termiche per una lavorazione in batch altamente uniforme.

Comprendere i compromessi

La vostra scelta non riguarda la ricerca del forno "migliore", ma quello giusto per il vostro obiettivo. Ogni caratteristica di design comporta un compromesso.

Uniformità vs. costi e complessità

Un forno verticale a tre zone offre la massima uniformità di temperatura possibile. Tuttavia, è più costoso e richiede una programmazione e una configurazione più complesse rispetto a un semplice modello orizzontale a zona singola.

Produttività vs. precisione

Un forno di grande diametro può processare campioni più grandi o volumi maggiori di materiale. Raggiungere una perfetta uniformità termica su quel diametro più ampio è più impegnativo e potrebbe richiedere una configurazione multi-zona.

Accessibilità vs. integrità della tenuta

Un forno a tubo diviso offre una facilità di accesso impareggiabile per il carico e lo scarico. Un design a tubo solido, tuttavia, può talvolta fornire una piattaforma più semplice e robusta per ottenere una tenuta a vuoto ad alta integrità.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno appropriato, allinea le sue capacità direttamente con il tuo requisito di processo primario.

- Se il tuo obiettivo principale è la massima uniformità di temperatura: Scegli un forno verticale multi-zona (preferibilmente a tre zone) per minimizzare i gradienti termici.

- Se il tuo obiettivo principale è il riscaldamento generico da laboratorio e la versatilità: Un forno orizzontale a zona singola offre una soluzione robusta, conveniente e flessibile per molte applicazioni.

- Se il tuo obiettivo principale è la lavorazione sotto atmosfera controllata o vuoto: Assicurati che il modello sia specificamente progettato con flange terminali sigillate di alta qualità e le necessarie porte per gas o vuoto.

- Se il tuo obiettivo principale è la facilità di carico del campione o l'utilizzo di un reattore esistente: Dai priorità a un design a tubo diviso per consentire l'apertura del forno e il posizionamento attorno alla tua configurazione.

In definitiva, una chiara comprensione delle tue esigenze di processo è l'unico fattore che può guidarti allo strumento corretto.

Tabella riassuntiva:

| Caratteristica | Differenze chiave | Impatto sull'applicazione |

|---|---|---|

| Temperatura operativa | Intervalli fino a 1200°C, 1600°C, 1800°C | Determina la compatibilità dei materiali e i limiti del processo |

| Orientamento | Orizzontale (versatile) vs. Verticale (uniforme) | Influisce sull'uniformità della temperatura e sulla facilità d'uso |

| Zone di riscaldamento | Monozona (semplice) vs. Multizona (precisa) | Controlla il profilo di temperatura e la stabilità termica |

| Dimensioni fisiche | Diametro (15-200+ mm), Lunghezza (150-1500 mm) | Definisce la capacità del campione e la produttività |

| Design speciali | Atmosfera/Vuoto, Tubo diviso/solido, Rotante | Permette processi specifici come il controllo del gas o l'uniformità del lotto |

Fai fatica a scegliere il forno tubolare perfetto per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni Tubolari, Forni a Muffola, Forni Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nel campo della ricerca, della scienza dei materiali o della lavorazione industriale, possiamo aiutarti a ottenere un controllo termico preciso e una maggiore efficienza. Contattaci oggi per discutere le tue esigenze e scoprire come la nostra esperienza può beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti