In sostanza, la distinzione è una questione di scopo. Una camera a vuoto è progettata per creare un ambiente a bassa pressione controllato per simulazione e collaudo, mentre un forno a vuoto è un sistema specializzato che utilizza quel vuoto per riscaldare i materiali a temperature estreme. La funzione principale della camera è il controllo ambientale; la funzione principale del forno è la lavorazione termica ad alta temperatura.

Sebbene entrambi i sistemi creino un vuoto, i loro obiettivi di progettazione sono fondamentalmente diversi. Una camera a vuoto riguarda la creazione e il mantenimento di uno spazio vuoto per i test. Un forno a vuoto riguarda l'utilizzo di quello spazio vuoto come scudo protettivo per i materiali durante il riscaldamento intenso.

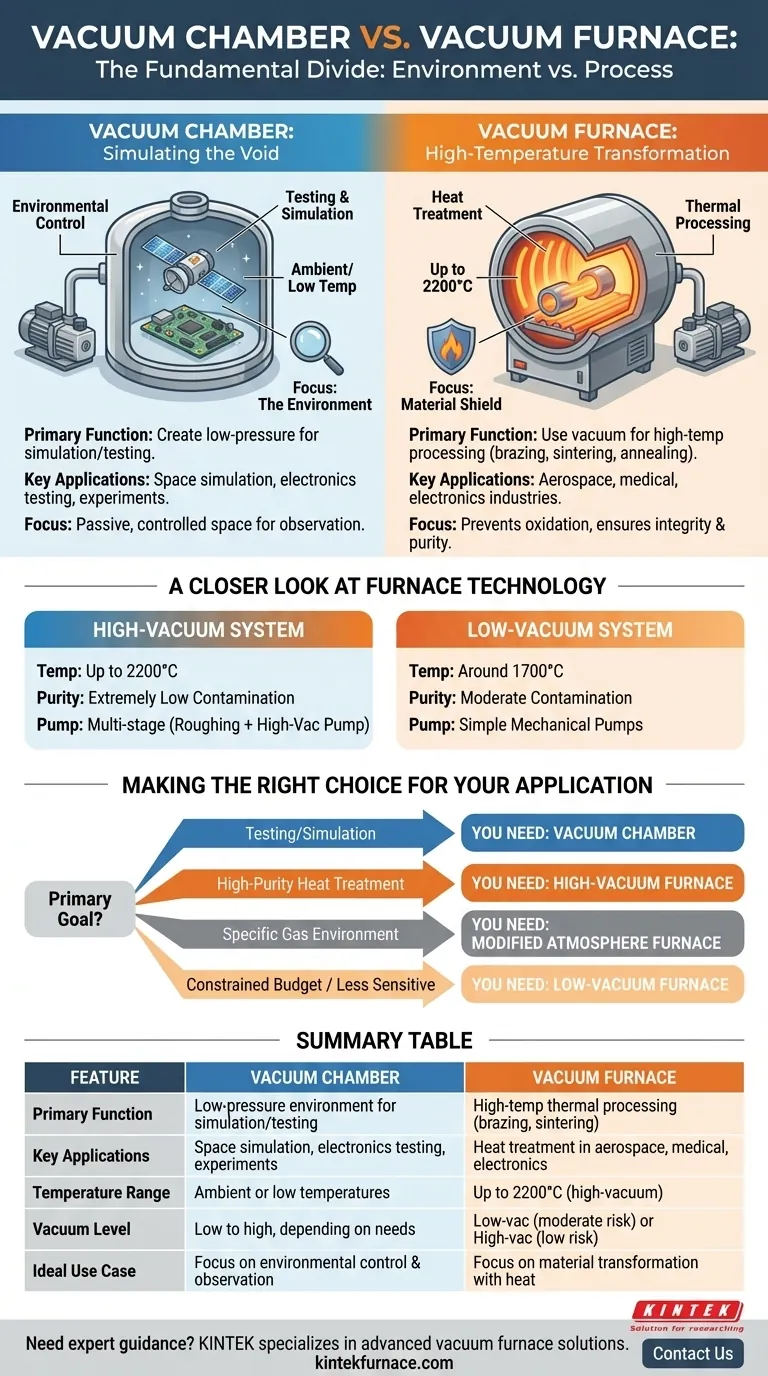

Il Divario Fondamentale: Ambiente contro Processo

Comprendere la differenza inizia con il risultato previsto. Stai cercando di osservare qualcosa nel vuoto, o stai cercando di cambiare qualcosa con il calore all'interno di un vuoto?

Camere a Vuoto: Simulare il Vuoto

Una camera a vuoto è essenzialmente un contenitore sigillato da cui l'aria e altri gas vengono rimossi da una pompa per il vuoto. La sua progettazione è ottimizzata per creare e mantenere un ambiente a bassa pressione.

Le applicazioni principali sono per test e simulazione. Ciò include la simulazione delle condizioni dello spazio esterno per i componenti satellitari, il test di componenti elettronici ad alta quota o l'esecuzione di esperimenti impossibili in un'atmosfera normale.

L'attenzione è rivolta all'ambiente stesso. La camera fornisce uno spazio passivo e controllato per l'osservazione o la sperimentazione, tipicamente a temperatura ambiente o prossima ad essa.

Forni a Vuoto: Trasformazione ad Alta Temperatura

Un forno a vuoto è un sistema molto più attivo. Sebbene incorpori una camera a vuoto, il suo scopo principale è fungere da forno ad alta temperatura.

Il vuoto non è l'obiettivo, ma uno strumento critico. Rimuovendo l'ossigeno e altri gas atmosferici, il forno previene l'ossidazione e la contaminazione dei materiali durante i processi di trattamento termico come brasatura, sinterizzazione e ricottura.

Ciò garantisce l'integrità strutturale e la purezza del prodotto finale, essenziale per metalli e ceramiche ad alte prestazioni utilizzati nei settori aerospaziale, medico ed elettronico.

Uno Sguardo più Ravvicinato alla Tecnologia dei Forni

Non tutti i forni a vuoto sono uguali. La "qualità" del vuoto influisce direttamente sulle capacità del processo, definendo i limiti di temperatura e i livelli di purezza che possono essere raggiunti.

Il Ruolo Critico del Livello di Vuoto

I forni a vuoto sono spesso classificati come sistemi a basso vuoto o ad alto vuoto. Questa distinzione ne determina l'idoneità per diversi materiali e processi.

Un sistema a basso vuoto rimuove la maggior parte dell'atmosfera, il che è sufficiente per molte applicazioni standard di trattamento termico.

Un sistema ad alto vuoto rimuove molte più molecole, creando un ambiente molto più puro per processi estremamente sensibili in cui qualsiasi contaminazione sarebbe catastrofica.

Temperatura e Purezza Sono Collegate

Il livello di vuoto ha un impatto diretto sulla temperatura massima e sulla purezza del prodotto finale.

I forni ad alto vuoto possono raggiungere temperature più elevate, spesso fino a 2200°C, poiché la quasi totale assenza di atmosfera minimizza il trasferimento di calore e previene reazioni a temperature estreme. Ciò si traduce in un rischio di contaminazione estremamente basso.

I forni a bassa atmosfera di vuoto hanno una temperatura massima inferiore, tipicamente intorno a 1700°C, e comportano un rischio di contaminazione moderato a causa del numero più elevato di molecole di gas residue.

Il Sistema di Pompaggio Definisce il Risultato

Il livello di vuoto è il risultato diretto della tecnologia di pompaggio utilizzata.

I sistemi a basso vuoto possono raggiungere i loro obiettivi con semplici pompe meccaniche, come le pompe a palette rotative.

I sistemi ad alto vuoto richiedono complessi sistemi di pompaggio multistadio. Questi combinano tipicamente una pompa meccanica di "spinta" con una pompa ad alto vuoto (come una pompa turbomolecolare o a diffusione) per raggiungere pressioni molto più basse.

Comprendere i Compromessi

Scegliere il sistema giusto richiede di riconoscere che maggiore capacità non è sempre migliore. Spesso comporta maggiore complessità e costi.

Perché non usare semplicemente un forno per tutto?

Un forno a vuoto è eccessivo se hai solo bisogno di un ambiente a bassa pressione per i test. Sono più complessi, più costosi e ottimizzati per l'uniformità termica, non necessariamente per l'accesso, i bocchettoni di strumentazione o gli oblò di ispezione di cui una camera di prova potrebbe aver bisogno.

Quando il Vuoto non è Sufficiente

A volte, l'obiettivo non è rimuovere l'atmosfera, ma sostituirla. Un forno a atmosfera modificata consente l'introduzione di gas inerti o reattivi specifici (come argon, azoto o idrogeno).

Questo viene utilizzato per processi come la nitrurazione dell'acciaio o la sinterizzazione di materiali che richiedono un ambiente gassoso specifico e controllato durante il riscaldamento—un compito per il quale un forno a vuoto standard non è progettato.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dal tuo obiettivo tecnico specifico.

- Se il tuo obiettivo principale è il test e la simulazione: Hai bisogno di una camera a vuoto, progettata per fornire un ambiente stabile a bassa pressione per l'osservazione.

- Se il tuo obiettivo principale è il trattamento termico ad alta purezza: Hai bisogno di un forno ad alto vuoto per prevenire ossidazione e contaminazione durante processi come brasatura, sinterizzazione o ricottura.

- Se il tuo processo richiede un ambiente gassoso specifico durante il riscaldamento: Dovresti prendere in considerazione un forno a atmosfera modificata, poiché lo scopo di un forno a vuoto è rimuovere i gas, non introdurli.

- Se il tuo budget è limitato e il processo è meno sensibile alla contaminazione: Un forno a bassa atmosfera di vuoto può essere un'opzione praticabile, ma sii consapevole dei suoi limiti di temperatura e purezza.

Comprendere questa distinzione fondamentale tra controllo ambientale ed elaborazione termica ti consente di selezionare lo strumento preciso per il tuo obiettivo tecnico.

Tabella Riassuntiva:

| Caratteristica | Camera a Vuoto | Forno a Vuoto |

|---|---|---|

| Funzione Principale | Crea un ambiente a bassa pressione per simulazione e collaudo | Utilizza il vuoto per la lavorazione termica ad alta temperatura come brasatura e sinterizzazione |

| Applicazioni Chiave | Simulazione spaziale, collaudo di componenti elettronici, esperimenti nel vuoto | Trattamento termico nelle industrie aerospaziale, medica ed elettronica |

| Intervallo di Temperatura | Tipicamente temperature ambiente o basse | Fino a 2200°C nei sistemi ad alto vuoto |

| Livello di Vuoto | Da basso ad alto, a seconda delle esigenze di collaudo | Basso vuoto (rischio di contaminazione moderato) o alto vuoto (rischio di contaminazione basso) |

| Caso d'Uso Ideale | Quando l'attenzione è sul controllo ambientale e sull'osservazione | Quando l'attenzione è sulla trasformazione dei materiali con il calore in un'atmosfera protettiva |

Hai bisogno di una guida esperta per la tua lavorazione ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni a vuoto su misura per le tue esigenze uniche. Sfruttando un'eccellente R&S e la produzione interna, offriamo una linea di prodotti completa che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando purezza, efficienza e risultati. Non accontentarti: contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento