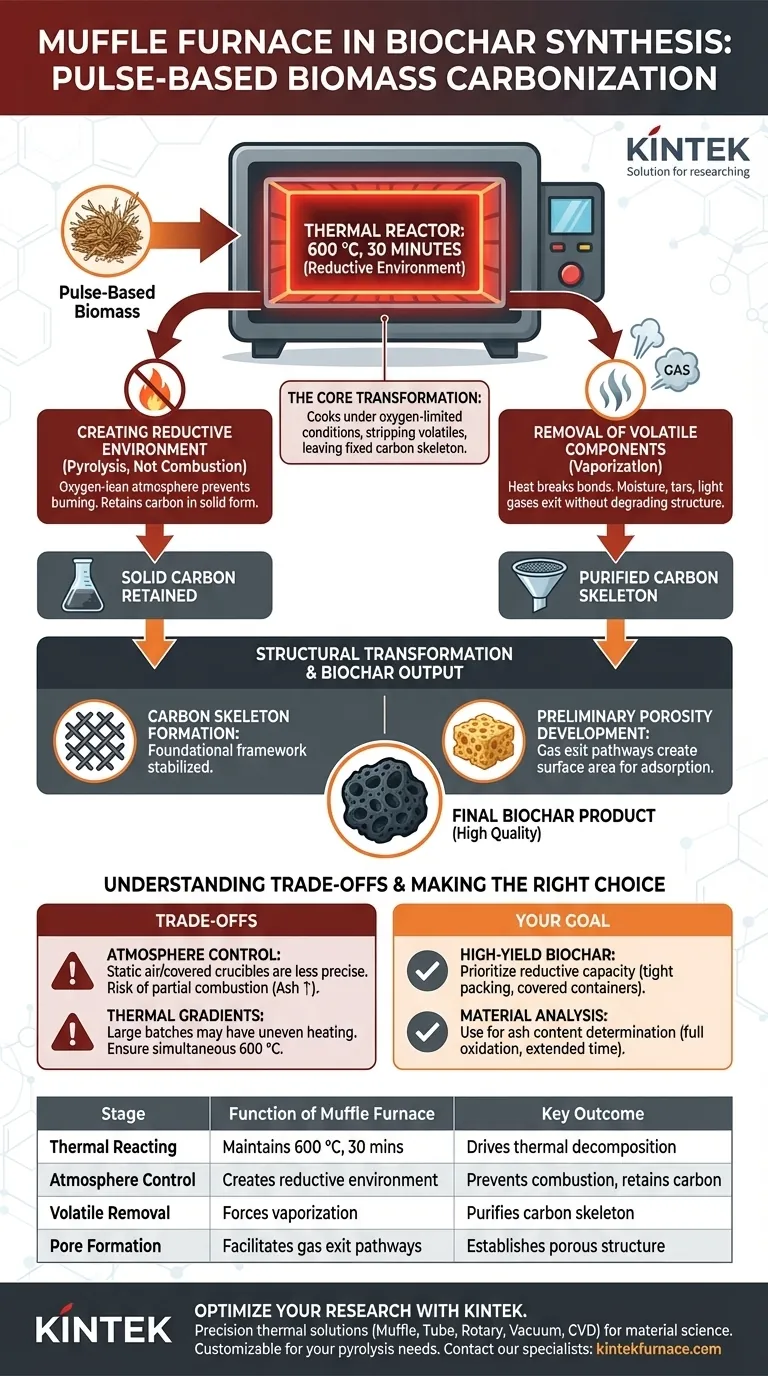

Nella sintesi del biochar da biomassa basata su impulsi, la muffola agisce come reattore termico primario che facilita la pirolisi creando un ambiente riducente ad alta temperatura. Nello specifico, mantenendo una temperatura costante di 600 °C per 30 minuti, la muffola guida la decomposizione termica necessaria per convertire i residui vegetali grezzi in una struttura carboniosa stabile.

La Trasformazione Fondamentale La muffola non "brucia" semplicemente la biomassa; la cuoce in condizioni di ossigeno limitato. Questo processo rimuove i composti organici volatili, lasciando uno scheletro di carbonio fisso con una struttura porosa preliminare che definisce la qualità del biochar.

Il Meccanismo di Carbonizzazione

Per comprendere il ruolo della muffola, devi guardare oltre il semplice riscaldamento. Agisce come una camera controllata che detta il percorso chimico della biomassa.

Creazione di un Ambiente Riducente

La funzione più critica della muffola in questo contesto è l'instaurazione di un ambiente riducente. A differenza della combustione aperta, che trasforma la biomassa in cenere, la muffola opera in condizioni che limitano l'ossidazione.

Questa atmosfera povera di ossigeno impedisce al materiale di bruciare completamente. Invece, costringe la biomassa a subire la pirolisi, garantendo che il carbonio venga trattenuto in forma solida anziché disperdersi come anidride carbonica.

Rimozione dei Componenti Volatili

Alla temperatura target di 600 °C, la muffola fornisce energia sufficiente per rompere i legami chimici della biomassa basata su impulsi.

Questo calore forza gli elementi non carboniosi e i composti volatili (come umidità, catrami e gas leggeri) a vaporizzare ed uscire dal materiale. La durata precisa di 30 minuti è calibrata per garantire la completa rimozione di questi volatili senza degradare la struttura carboniosa rimanente.

Trasformazione Strutturale della Biomassa

L'architettura fisica del biochar finale è determinata durante questa fase di riscaldamento. La muffola è responsabile di "fissare" la struttura.

Formazione dello Scheletro di Carbonio

Man mano che i volatili vengono espulsi, il materiale rimanente si stabilizza in uno scheletro di carbonio fisso.

Questa è la struttura fondamentale del biochar. La capacità della muffola di mantenere una temperatura costante è vitale qui; le fluttuazioni potrebbero portare a una carbonizzazione incompleta o a un collasso strutturale, indebolendo la resistenza meccanica del materiale.

Sviluppo della Porosità Preliminare

I percorsi di uscita creati dai gas in fuga trasformano la biomassa da un solido denso a un materiale poroso.

La muffola facilita la creazione di questa struttura porosa preliminare. Questi pori sono essenziali per le future applicazioni del biochar, poiché forniscono la superficie necessaria per le attività di adsorbimento, come trattenere l'acqua o intrappolare contaminanti.

Comprensione dei Compromessi

Sebbene efficace, l'uso di una muffola per la carbonizzazione richiede un'attenta gestione dei suoi limiti rispetto ad altri metodi come i forni a tubo.

Limitazioni del Controllo dell'Atmosfera

Le muffole standard spesso si basano sull'aria statica o su crogioli coperti per creare condizioni di ossigeno limitato.

Questo è meno preciso rispetto ai sistemi che eliminano attivamente l'ossigeno utilizzando gas inerti come l'azoto. Se l'ambiente diventa troppo ricco di ossigeno, il processo può passare dalla pirolisi alla combustione parziale, aumentando il contenuto di ceneri e riducendo la resa di carbonio fisso.

Gradienti Termici

Nei processi a batch più grandi, le muffole possono talvolta presentare gradienti di temperatura.

Garantire che l'intero campione raggiunga contemporaneamente i 600 °C è fondamentale. Un riscaldamento non uniforme può portare a un prodotto eterogeneo, in cui alcune particelle sono completamente carbonizzate mentre altre conservano nuclei di biomassa non reagita.

Fare la Scelta Giusta per il Tuo Obiettivo

A seconda dei tuoi requisiti specifici per il biochar, la muffola svolge un ruolo leggermente diverso nel tuo flusso di lavoro.

- Se il tuo obiettivo principale è la sintesi di biochar ad alta resa: Dai priorità alla capacità "riducente" compattando strettamente i campioni o utilizzando contenitori coperti per minimizzare l'esposizione all'ossigeno a 600 °C.

- Se il tuo obiettivo principale è l'analisi della composizione del materiale: Utilizza la muffola per la determinazione del "contenuto di ceneri" prolungando il tempo e consentendo la completa ossidazione (combustione), piuttosto che la pirolisi.

La muffola è lo strumento che colma il divario tra i rifiuti organici grezzi e il materiale carbonioso funzionale e stabile.

Tabella Riassuntiva:

| Fase del Processo | Funzione della Muffola | Risultato Chiave |

|---|---|---|

| Reazione Termica | Mantiene costanti 600 °C per 30 minuti | Guida la decomposizione termica della biomassa a impulsi |

| Controllo dell'Atmosfera | Crea un ambiente a ossigeno limitato / riducente | Previene la combustione; trattiene il carbonio come biochar solido |

| Rimozione dei Volatili | Forza la vaporizzazione di umidità e catrami | Purifica lo scheletro di carbonio e riduce la massa |

| Formazione dei Pori | Facilita i percorsi di uscita dei gas | Stabilisce una struttura porosa preliminare per l'adsorbimento |

Ottimizza la Tua Ricerca sulla Carbonizzazione con KINTEK

Il controllo preciso della temperatura fa la differenza tra biochar di alta qualità e semplice cenere. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per i tuoi requisiti unici di pirolisi e carbonizzazione. Garantisci un ambiente riducente stabile e risultati strutturali superiori per la tua ricerca oggi stesso.

Pronto ad aumentare l'efficienza del tuo laboratorio? Contatta subito i nostri specialisti per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono gli svantaggi potenziali dei forni a muffola? Compromessi chiave per la precisione di laboratorio

- In che modo la tecnologia avanzata nei forni a muffola migliora le loro prestazioni nelle applicazioni farmaceutiche? Aumenta la precisione e la purezza nei laboratori farmaceutici

- Qual è il ruolo specifico di una muffola nella preparazione del biochar di paglia di mais? Ottimizzare il successo della pirolisi

- Quali applicazioni hanno i forni a resistenza a scatola nella lavorazione della ceramica e del vetro? Essenziali per la sinterizzazione e la piegatura a caldo

- Quali fattori influenzano la fascia di prezzo dei forni a muffola? Fattori chiave e consigli per il risparmio sui costi

- Perché viene utilizzato un forno a muffola da laboratorio ad alta temperatura per il BaTiO3? Raggiungere fasi cristalline tetragonali ottimali

- Qual è il ruolo di un forno ad alta temperatura da laboratorio nella regolazione della fase cristallina LLZO? Ottimizzare gli elettroliti agli ioni di litio

- Qual è la differenza tra un forno a muffola e un forno a storta? Scegliere il forno a atmosfera controllata giusto