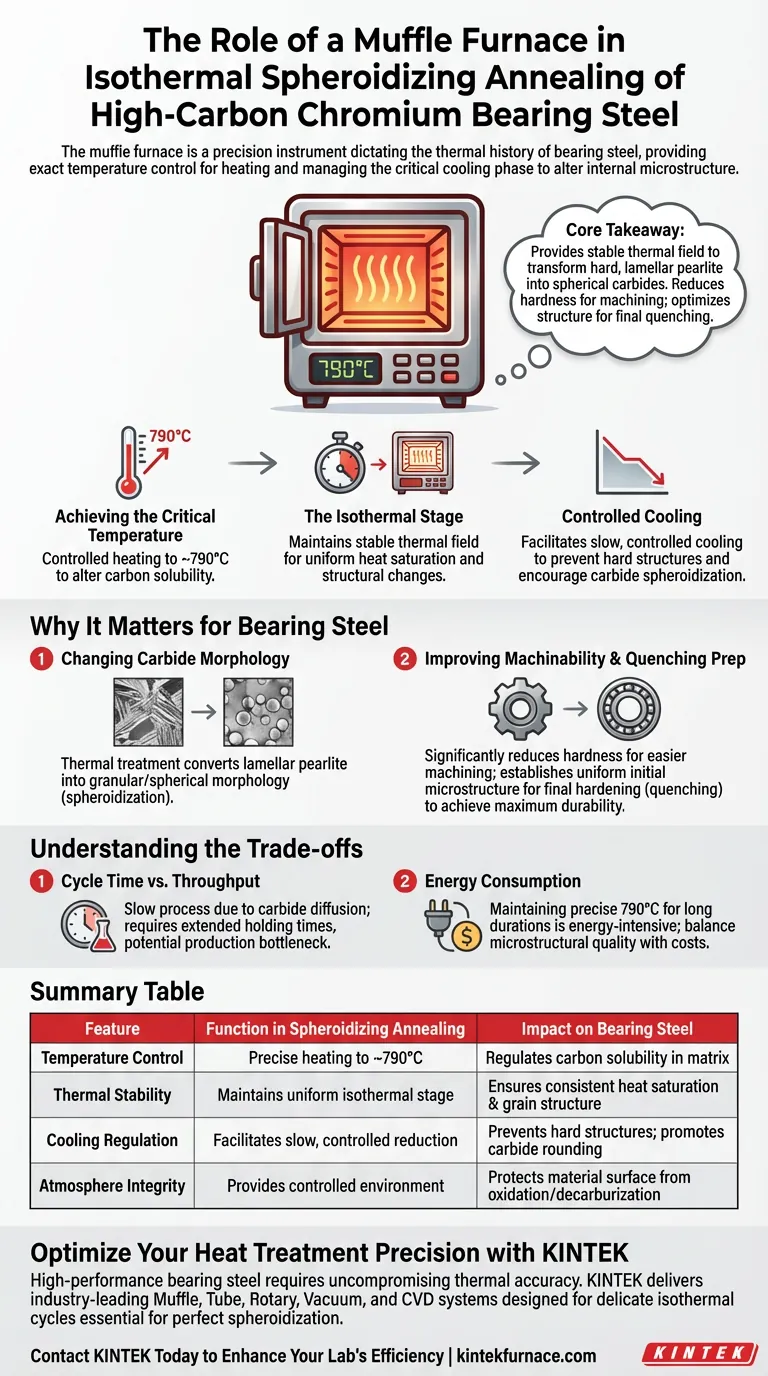

Il forno a muffola funge da strumento di precisione che detta la storia termica dell'acciaio al cromo per cuscinetti ad alto tenore di carbonio. Fornisce il preciso controllo della temperatura necessario per riscaldare il materiale a circa 790°C e gestisce la fase critica di raffreddamento richiesta per alterare la microstruttura interna dell'acciaio.

Concetto chiave Il forno a muffola fornisce il campo termico stabile necessario per trasformare la perlite dura e lamellare in carburi sferici. Questa specifica modifica strutturale riduce la durezza per facilitare la lavorazione e ottimizza la struttura interna dell'acciaio per la tempra finale.

Meccanica della Trasformazione Microstrutturale

Raggiungere la Temperatura Critica

Il forno agisce come un ambiente controllato per riscaldare i campioni a una temperatura specifica, tipicamente intorno ai 790°C.

Questo preciso riscaldamento è il primo passo per alterare la solubilità del carbonio all'interno della matrice dell'acciaio.

La Fase Isoterma

Una volta raggiunta la temperatura target, il forno a muffola mantiene un campo termico stabile.

Questo tempo di mantenimento assicura che il calore saturi uniformemente il materiale, eliminando gradienti di temperatura che potrebbero portare a cambiamenti strutturali non uniformi.

Raffreddamento Controllato

La caratteristica distintiva del forno a muffola in questo contesto è la sua capacità di regolare la curva di raffreddamento.

Invece di consentire all'acciaio di raffreddarsi rapidamente, il forno facilita una riduzione lenta e controllata della temperatura. Questa specifica velocità di raffreddamento impedisce la riformazione di strutture dure e incoraggia la desiderata trasformazione dei carburi.

Perché Questo Processo è Importante per l'Acciaio per Cuscinetti

Modifica della Morfologia dei Carburi

L'obiettivo chimico principale di questo processo è la sferoidizzazione.

Il trattamento termico converte i carburi da una struttura perlitica lamellare (a piastre) a una morfologia granulare o sferica.

Miglioramento della Lavorabilità

L'acciaio al cromo per cuscinetti ad alto tenore di carbonio è naturalmente estremamente duro e difficile da sagomare.

Trasformando i carburi in sfere, il trattamento con forno a muffola riduce significativamente la durezza del materiale, rendendolo più morbido e molto più facile da lavorare in componenti per cuscinetti.

Preparazione per la Tempra Finale

Questo processo di ricottura è un passaggio preparatorio, non il trattamento finale.

Stabilisce una microstruttura iniziale adeguata e uniforme. Ciò garantisce che quando l'acciaio subisce la sua tempra finale, raggiunga la massima durabilità e affidabilità possibili.

Comprendere i Compromessi

Tempo Ciclo vs. Produttività

La sferoidizzazione isoterma è intrinsecamente un processo lento a causa della fisica della diffusione dei carburi.

Il forno a muffola richiede tempi di mantenimento prolungati e velocità di raffreddamento lente, il che può creare un collo di bottiglia nella produzione rispetto a metodi di trattamento termico più rapidi e meno precisi.

Consumo Energetico

Mantenere una temperatura precisa di 790°C per lunghi periodi è dispendioso dal punto di vista energetico.

È necessario bilanciare il rigoroso requisito di perfezione microstrutturale con i costi operativi dei cicli di forno prolungati.

Ottimizzazione della Tua Strategia di Trattamento Termico

Per ottenere il massimo dal processo di ricottura di sferoidizzazione, allinea i parametri del tuo forno con i tuoi obiettivi finali:

- Se il tuo obiettivo principale è l'efficienza di lavorazione: Dai priorità a un ciclo di sferoidizzazione completo per ridurre al minimo la durezza del materiale, il che prolunga la vita dei tuoi utensili da taglio.

- Se il tuo obiettivo principale è la durabilità del prodotto finale: Assicurati che il campo termico sia perfettamente uniforme per prevenire strutture granulari incoerenti che potrebbero indebolire il cuscinetto dopo la tempra.

La precisione nel forno porta alle prestazioni sul campo.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Ricottura di Sferoidizzazione | Impatto sull'Acciaio per Cuscinetti |

|---|---|---|

| Controllo della Temperatura | Riscaldamento preciso a circa 790°C | Regola la solubilità del carbonio nella matrice |

| Stabilità Termica | Mantiene una fase di mantenimento isoterma uniforme | Garantisce un'uniforme saturazione termica e struttura granulare |

| Regolazione del Raffreddamento | Facilita una riduzione lenta e controllata della temperatura | Previene strutture dure; promuove l'arrotondamento dei carburi |

| Integrità dell'Atmosfera | Fornisce un ambiente controllato | Protegge la superficie del materiale da ossidazione/decarburazione |

Ottimizza la Precisione del Tuo Trattamento Termico con KINTEK

L'acciaio per cuscinetti ad alte prestazioni richiede l'accuratezza termica senza compromessi che solo un'ingegneria esperta può fornire. KINTEK fornisce sistemi leader del settore a muffola, a tubo, rotativi, sottovuoto e CVD, tutti progettati per gestire i delicati cicli isotermi essenziali per una perfetta sferoidizzazione.

Supportati dalle nostre capacità di ricerca e sviluppo e di produzione d'élite, offriamo forni ad alta temperatura da laboratorio completamente personalizzabili, adattati ai tuoi specifici requisiti di materiale. Sia che tu miri a migliorare la lavorabilità o a garantire la durabilità del prodotto finale, il nostro team è pronto a supportare le tue esigenze uniche.

Contatta KINTEK Oggi per Migliorare l'Efficienza del Tuo Laboratorio

Guida Visiva

Riferimenti

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un forno a muffola a garantire la qualità del film di ossido per Ti-6Al-4V ELI? Padroneggiare l'ossidazione termica di precisione

- Perché è necessario un forno a muffola per l'alpha-Fe2O3? Sblocca trasformazioni di fase precise e alta cristallinità

- Come contribuisce un forno a muffola al trattamento termico del CRP? Sblocca un'elevata reattività nella polvere riciclata

- Come fanno i forni ad alta temperatura e le termocoppie Box a garantire la precisione dei test sulla lega HP40Nb? Padronanza della stabilità termica

- Come viene utilizzato un forno a muffola da laboratorio per valutare il fango SAnMBR? Ottimizzare la salute della biomassa e la stabilità del processo

- Come il sistema di ventilazione integrato in un forno a muffola migliora le prestazioni? Aumenta la durata e la sicurezza nel tuo laboratorio

- Qual è il ruolo di un forno a muffola nella sinterizzazione della ferrite di nichel? Ottimizzare la densificazione e le prestazioni magnetiche

- Quale ruolo svolge una muffola nella sintesi della carbonizzazione del biochar di buccia d'arancia? Pirrolisi a precisione termica