Un forno ad alta temperatura da laboratorio agisce come l'architetto primario della microstruttura interna del composito durante la pirolisi. Nello specifico, crea un ambiente controllato—tipicamente a 1300°C—per convertire i precursori a base di carbonio in una matrice porosa, stabilendo il quadro necessario per le successive fasi di lavorazione.

Concetto Chiave: Il ruolo del forno va oltre il semplice riscaldamento; orchestra la precisa rimozione di materiale. Controllando la decomposizione termica, il forno "svuota" percorsi specifici all'interno della matrice, creando un sistema di pori interconnesso essenziale per la densità e la resistenza finali del composito.

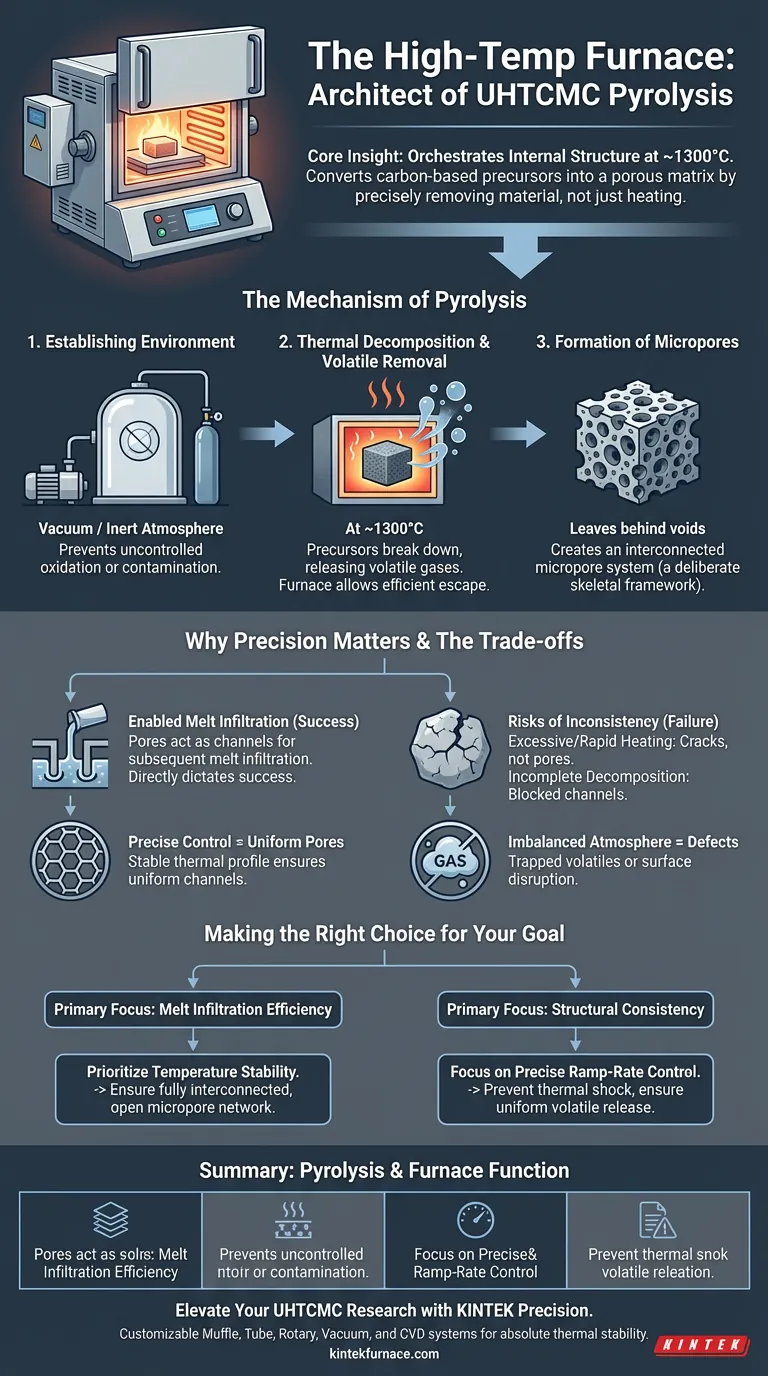

Il Meccanismo della Pirolisi

Stabilire l'Ambiente

Il forno deve fornire un vuoto o un'atmosfera inerte stabile durante tutto il processo.

Questo isolamento è fondamentale. Impedisce l'ossidazione incontrollata o la contaminazione dall'aria esterna mentre il materiale subisce la trasformazione chimica.

Decomposizione Termica e Rimozione dei Volatili

A temperature prossime ai 1300°C, il forno avvia la decomposizione termica dei precursori a base di carbonio all'interno del preform.

Mentre questi precursori si decompongono, rilasciano gas volatili. Il forno consente a questi volatili di fuoriuscire in modo efficiente, rimuovendo fisicamente massa dalla struttura composita.

Formazione di Micropori

L'evacuazione dei volatili lascia vuoti, con conseguente formazione di un sistema di micropori interconnesso.

Questo non è un difetto, ma una caratteristica deliberata. Il forno trasforma un precursore denso in uno scheletro poroso, che è la caratteristica distintiva di una fase di pirolisi riuscita.

Perché la Precisione del Forno è Importante

Abilitare l'Infiltrazione di Fuso

I micropori creati durante la pirolisi servono a uno scopo funzionale: agiscono come canali per l'infiltrazione di fuso.

Se il forno crea una struttura di pori chiusa o disconnessa, il materiale fuso nella fase successiva non può penetrare nella matrice. La qualità della pirolisi determina direttamente il successo dell'infiltrazione.

Controllo della Distribuzione dei Pori

La precisione del controllo della temperatura determina direttamente la porosità finale e la distribuzione dei pori.

Le fluttuazioni di temperatura possono portare a dimensioni dei pori non uniformi o variazioni di densità localizzate. Un profilo termico stabile garantisce che i "canali" siano uniformi in tutto il composito.

Comprendere i Compromessi

Il Rischio di Inconsistenza Termica

Sebbene il calore elevato sia necessario, un riscaldamento eccessivo o rapido può essere dannoso.

Se la temperatura sale troppo rapidamente, i volatili possono espandersi in modo esplosivo, causando crepe anziché micropori. Se la temperatura è troppo bassa, la decomposizione rimane incompleta, bloccando i canali necessari per l'infiltrazione.

Bilanciare Atmosfera e Pressione

Mantenere il corretto vuoto o la corretta pressione inerte è un equilibrio delicato.

Un vuoto insufficiente può intrappolare i volatili all'interno della matrice, causando rigonfiamenti o difetti strutturali. Tuttavia, condizioni di vuoto eccessivamente aggressive potrebbero compromettere l'integrità superficiale del preform.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'integrità strutturale dei compositi a matrice ceramica ad altissima temperatura, il tuo approccio all'operatività del forno dovrebbe essere allineato ai tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è l'efficienza dell'infiltrazione di fuso: Dai priorità alla stabilità della temperatura per garantire la formazione di una rete di micropori aperta e completamente interconnessa.

- Se il tuo obiettivo principale è la consistenza strutturale: Concentrati sul controllo preciso della velocità di rampa per prevenire shock termici e garantire un rilascio uniforme dei volatili su tutta la geometria.

In definitiva, il forno da laboratorio non è solo una fonte di calore; è lo strumento che definisce la permeabilità e la futura resistenza del tuo materiale composito.

Tabella Riassuntiva:

| Fase di Pirolisi | Funzione del Forno | Risultato per UHTCMC |

|---|---|---|

| Controllo Atmosfera | Fornisce isolamento sottovuoto/inerte | Previene ossidazione e contaminazione |

| Decomposizione Termica | Riscaldamento controllato a ~1300°C | Rimuove i volatili dai precursori di carbonio |

| Progettazione Microstruttura | Controllo preciso della velocità di rampa | Crea reti di micropori interconnesse |

| Integrazione Processo | Formazione di canali | Abilita la successiva e riuscita infiltrazione di fuso |

Eleva la Tua Ricerca sugli UHTCMC con la Precisione KINTEK

L'integrità dei tuoi compositi a matrice ceramica dipende dalla precisione del tuo ambiente di pirolisi. KINTEK fornisce soluzioni termiche leader del settore, progettate specificamente per le rigorose esigenze della ricerca sui materiali avanzati.

Supportato da R&D e produzione esperti, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD che garantiscono stabilità termica assoluta e controllo dell'atmosfera. Sia che tu stia ottimizzando l'efficienza dell'infiltrazione di fuso o la consistenza strutturale, i nostri forni da laboratorio ad alta temperatura forniscono il riscaldamento uniforme necessario per definire la futura resistenza del tuo materiale.

Pronto a padroneggiare la tua fase di pirolisi? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno elettrico ad alta temperatura nella sintesi di Cr:Al2O3? Padronanza dell'integrazione reticolare a 1400°C.

- Quale ruolo svolge un forno a resistenza di tipo scatolare ad alta temperatura nella sintesi delle microfiori di NiMoO4?

- Che ruolo svolgono i forni a muffola nella ricerca sui materiali? Sblocca il trattamento termico di precisione per il tuo laboratorio

- Quale ruolo svolge una muffola nella sintesi del biochar? Approfondimenti degli esperti sulla carbonizzazione della biomassa basata su impulsi

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- In che modo i moderni forni a muffola raggiungono un controllo preciso della temperatura? Scopri la tecnologia dietro il calore perfetto

- Come vengono utilizzate le fornaci a muffola nell'industria ceramica? Essenziali per la cottura di precisione e la sinterizzazione

- Quali condizioni di processo fornisce un forno a muffola per l'ingegneria inversa dei aerogel? Sblocca la riattivazione dei materiali