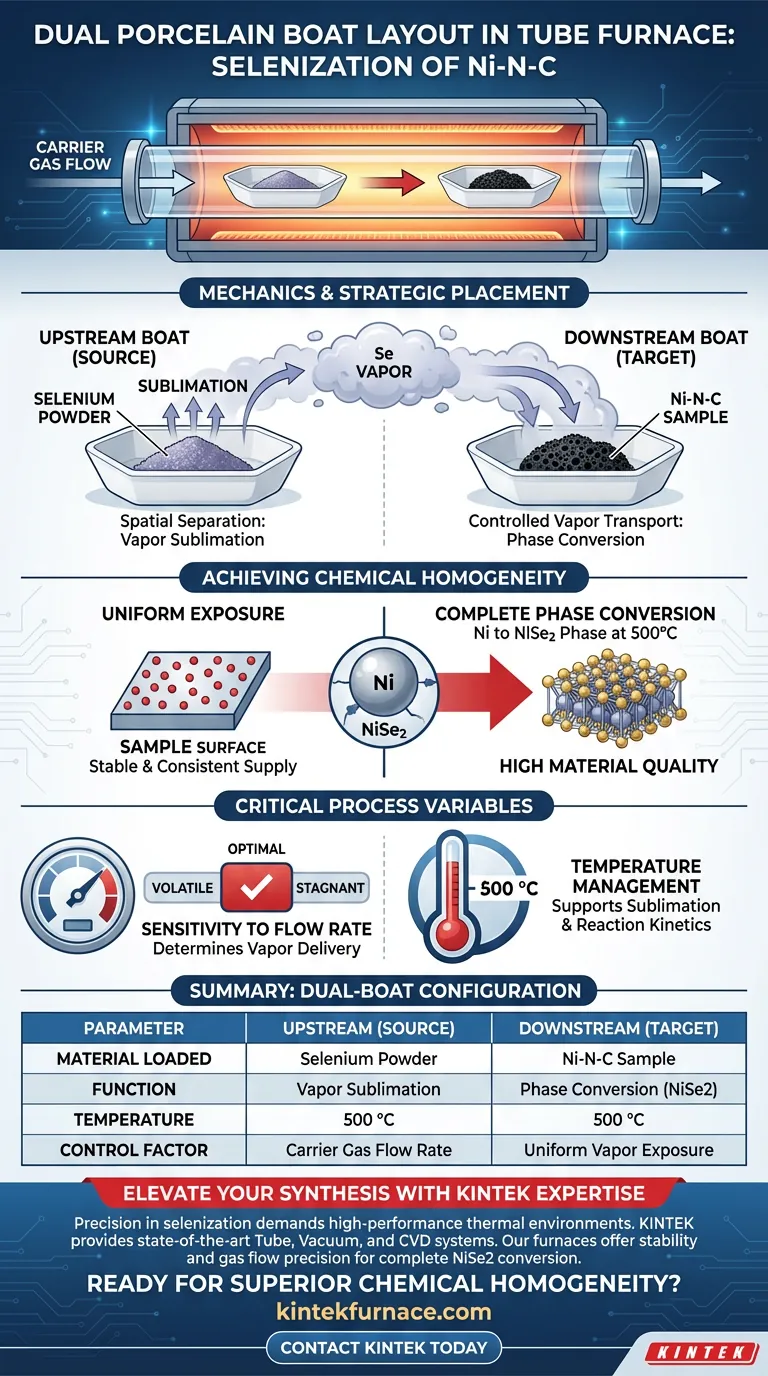

Il doppio letto di barchette di porcellana funge da meccanismo di controllo spaziale per la deposizione di vapore all'interno del forno tubolare. Posizionando la polvere di selenio a monte e il campione di Ni-N-C a valle, questa configurazione utilizza il gas di trasporto per trasportare uniformemente il vapore di selenio sublimato sulla superficie del bersaglio, prevenendo cinetiche di reazione non uniformi.

La separazione fisica della sorgente e del bersaglio è la chiave della stabilità. Questa disposizione garantisce un apporto costante e continuo di vapore di selenio, fondamentale per ottenere la completa conversione delle nanoparticelle di nichel nella fase NiSe2.

La meccanica della configurazione a doppio letto

Posizionamento strategico dei componenti

Il principio fondamentale di questo layout è la separazione spaziale. Si posiziona la polvere di selenio nella prima barchetta di porcellana, situata a monte rispetto al flusso di gas.

Il campione di Ni-N-C è posizionato nella seconda barchetta, situata a valle. Ciò garantisce che il campione interagisca solo con il selenio vaporizzato, piuttosto che con il contatto solido.

Trasporto di vapore controllato

Una volta che il forno raggiunge la temperatura, il selenio sublima in vapore. Il gas di trasporto funge da veicolo di trasporto, spostando questo vapore dalla barchetta a monte verso il campione a valle.

Il controllo preciso della portata del gas è essenziale qui. Determina la velocità e la densità con cui il vapore di selenio viene erogato alla superficie del Ni-N-C.

Ottenere l'omogeneità chimica

Garantire un'esposizione uniforme

Un setup a barchetta singola o uno spazio improprio possono portare a una deposizione non uniforme. Il layout a doppio letto, tuttavia, facilita un apporto stabile e costante di reagente.

Affidandosi al trasporto di gas, il selenio viene distribuito uniformemente su tutta la superficie della barchetta a valle.

Conversione completa della fase

L'obiettivo finale di questa costanza è la trasformazione chimica. A una temperatura di processo di 500 °C, l'apporto uniforme di selenio guida la reazione a completamento.

Questo ambiente specifico consente alle nanoparticelle di nichel all'interno della matrice Ni-N-C di convertirsi completamente nella fase NiSe2, garantendo un'elevata qualità del materiale.

Variabili critiche di processo

Sensibilità alla portata

Mentre il layout fornisce la struttura, la portata del gas di trasporto è la variabile che determina il successo.

Se il flusso è troppo volatile, il vapore di selenio potrebbe passare troppo velocemente sul campione per reagire. Se il flusso è troppo stagnante, il trasporto di vapore diventa incoerente.

Gestione della temperatura

Il processo si basa sul mantenimento della specifica temperatura di processo di 500 °C.

È necessario garantire che il profilo termico del forno supporti sia la sublimazione del selenio a monte sia la cinetica di reazione sul campione a valle.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del layout a doppio letto di barchette di porcellana, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza della fase: Assicurati che la temperatura sia rigorosamente mantenuta a 500 °C per garantire la completa conversione del Ni in NiSe2.

- Se il tuo obiettivo principale è l'uniformità della superficie: Dai priorità alla precisione della portata del tuo gas di trasporto per garantire che il vapore di selenio sia distribuito uniformemente sulla barchetta a valle.

La configurazione a doppio letto disaccoppia efficacemente la sorgente del reagente dal sito di reazione, offrendoti il controllo necessario per ingegnerizzare nanomateriali precisi.

Tabella riassuntiva:

| Parametro | Barchetta a monte (Sorgente) | Barchetta a valle (Bersaglio) |

|---|---|---|

| Materiale caricato | Polvere di selenio | Campione Ni-N-C |

| Funzione | Sublimazione del vapore | Conversione di fase (NiSe2) |

| Temperatura | 500 °C (Sublimazione) | 500 °C (Reazione) |

| Fattore di controllo | Portata del gas di trasporto | Esposizione uniforme al vapore |

Migliora la tua sintesi di materiali con l'esperienza KINTEK

La precisione nella selenizzazione richiede più di un semplice layout; richiede un ambiente termico ad alte prestazioni. KINTEK fornisce sistemi tubolari, sottovuoto e CVD all'avanguardia, progettati per le rigorose esigenze dell'ingegneria dei nanomateriali.

I nostri forni sono supportati da ricerca e sviluppo e produzione esperti, offrendo la stabilità e la precisione del flusso di gas necessarie per la completa conversione della fase NiSe2. Sia che tu abbia bisogno di un setup standard o di un sistema personalizzabile per le tue esigenze di ricerca uniche, forniamo l'affidabilità che il tuo laboratorio merita.

Pronto a ottenere un'omogeneità chimica superiore? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni ad alta temperatura!

Guida Visiva

Riferimenti

- Qiaoting Cheng, Hua Wang. Modification of NiSe2 Nanoparticles by ZIF-8-Derived NC for Boosting H2O2 Production from Electrochemical Oxygen Reduction in Acidic Media. DOI: 10.3390/catal14060364

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono i passaggi coinvolti nella calibrazione del sistema di controllo della temperatura di un forno a tubo? Garantire precisione e ripetibilità

- Quali condizioni fornisce un forno a tubi per la sinterizzazione per i fili di Ag/YBCO? Garantire un'elevata densità di corrente critica

- Quale ruolo svolge un forno tubolare ad alto vuoto nella carbonizzazione TF-COF? Trasforma i materiali con calore di precisione

- Quali protezioni di sicurezza sono incluse nei forni a tubo sdoppiati a tre zone? Garantire operazioni sicure e affidabili ad alta temperatura

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento dei film sottili ScSZ? Maestria nel Raffinamento Strutturale

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- Come il trattamento termico in un forno a tubo sotto vuoto a 250°C ottimizza le proprietà di un eterostruttura a-ITZO/Bi2Se3?

- Quali sono le applicazioni comuni dei forni a tubo nei laboratori? Scopri soluzioni versatili ad alta temperatura