La presolforazione funziona come una tecnica mirata di passivazione superficiale. Influenza il comportamento di cokefazione introducendo composti solforati, come il dimetildisolfuro (DMDS), nel sistema del forno. Questi composti interagiscono chimicamente con la superficie della lega per mascherare i siti catalitici, prevenendo efficacemente le reazioni iniziali che portano a un rapido accumulo di coke.

Adsorbendo chimicamente atomi di zolfo su metalli reattivi come nichel e ferro, la presolforazione neutralizza l'attività catalitica della superficie. Ciò interrompe il meccanismo specifico responsabile della crescita filamentosa del carbonio, prolungando significativamente il ciclo operativo dei forni di cracking.

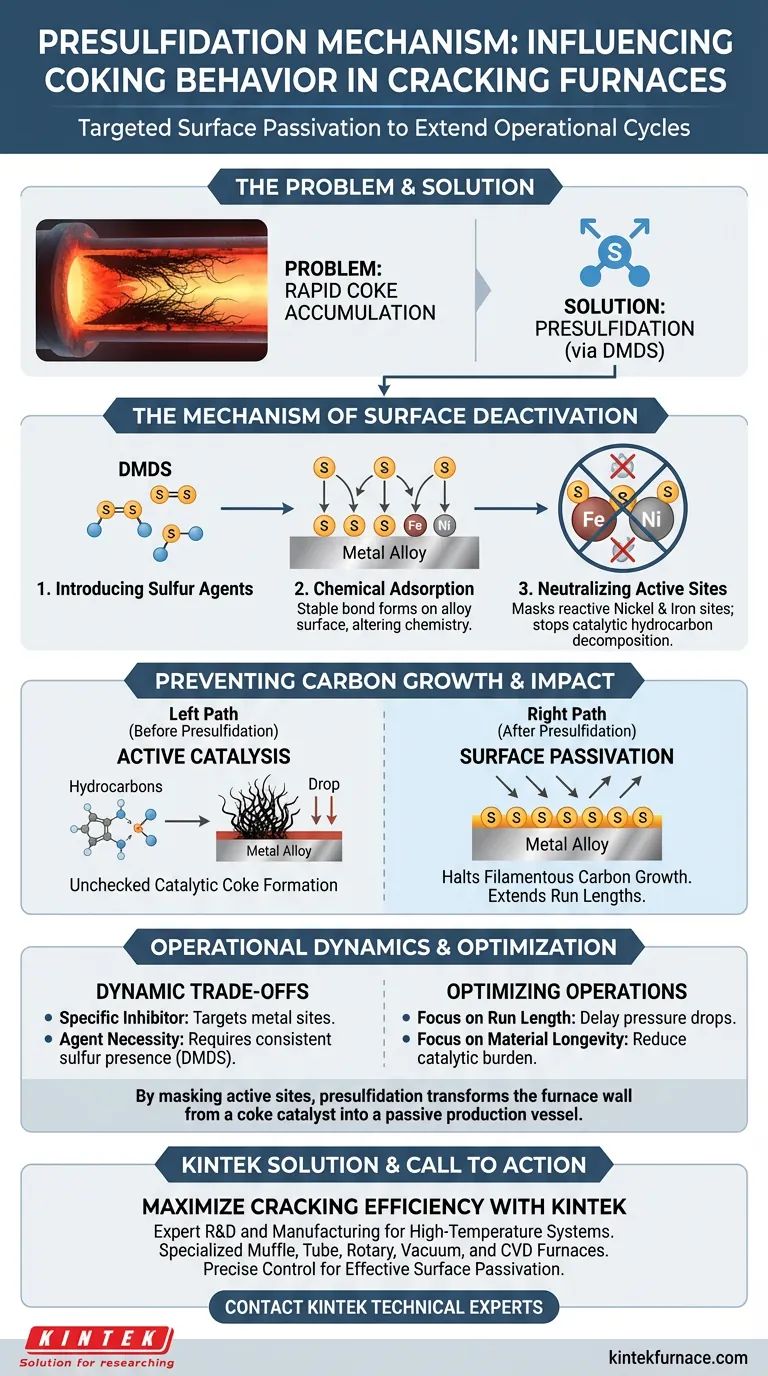

Il Meccanismo di Disattivazione Superficiale

Per comprendere come la presolforazione prolunga la durata dei forni, è necessario esaminare l'interazione tra l'agente solforato e la metallurgia del tubo.

Introduzione degli Agenti Solforati

Il processo inizia con l'introduzione di una fonte di zolfo nel sistema di cracking.

Agenti comuni, come il dimetildisolfuro (DMDS), agiscono come veicolo di trasporto per gli atomi di zolfo necessari.

Adsorbimento Chimico

Una volta introdotti, lo zolfo non si limita a rivestire la superficie; subisce un adsorbimento chimico.

Ciò crea un legame stabile tra gli atomi di zolfo e la superficie metallica, alterando la chimica superficiale del materiale.

Neutralizzazione dei Siti Attivi

I bersagli primari di questo adsorbimento sono specifici atomi metallici all'interno della lega, in particolare nichel e ferro.

Questi metalli sono naturalmente reattivi e, senza intervento, agiscono come "siti attivi" che facilitano reazioni chimiche indesiderate.

Prevenzione della Crescita del Carbonio

L'obiettivo finale della disattivazione di questi siti metallici è interrompere la crescita fisica dei depositi di coke.

Arresto dell'Attività Catalitica

Gli atomi di nichel e ferro sulla superficie del tubo catalizzano naturalmente la decomposizione degli idrocarburi.

Coprendo questi atomi con zolfo, la presolforazione ne interrompe la capacità di catalizzare questa decomposizione, spegnendo efficacemente il "motore" della formazione di coke sulla parete.

Blocco del Carbonio Filamentoso

Il risultato specifico di questa interruzione catalitica è l'inibizione della formazione di carbonio filamentoso.

Il carbonio filamentoso è una forma di coke a rapida crescita che limita la durata dei cicli; la prevenzione della sua formazione è fondamentale per prolungare i cicli operativi di cracking sia in contesti industriali che di laboratorio.

Dinamiche Operative e Compromessi

Sebbene la presolforazione sia efficace, si basa su precise interazioni chimiche.

Specificità dell'Inibitore

Il processo è altamente specifico per la disattivazione dei siti metallici.

Funziona competendo con il carbonio per l'accesso agli atomi di nichel e ferro, richiedendo una presenza costante dello strato passivante.

La Necessità dell'Agente

Il meccanismo dipende interamente dall'introduzione efficace della fonte di zolfo (ad es. DMDS).

Senza l'adsorbimento chimico dello zolfo, i siti metallici rimangono attivi e la formazione catalitica di carbonio filamentoso procederà senza controllo.

Ottimizzazione delle Operazioni di Cracking

Per massimizzare la durata dei tubi del forno e la durata dei cicli operativi, considera come questo meccanismo si allinea ai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è prolungare la durata del ciclo: Assicurati che il tuo processo di presolforazione miri efficacemente alla formazione di carbonio filamentoso per ritardare l'insorgenza di limitazioni di caduta di pressione.

- Se il tuo obiettivo principale è la longevità del materiale: Utilizza fonti di zolfo per passivare i siti di nichel e ferro, riducendo il carico catalitico sulla metallurgia del tubo.

Mascherando strategicamente i siti metallici attivi, la presolforazione trasforma la parete del forno da catalizzatore per il coke a recipiente passivo per la produzione.

Tabella Riassuntiva:

| Fase del Meccanismo | Azione del Processo | Impatto sul Comportamento di Cokefazione |

|---|---|---|

| Introduzione | Consegna di agenti solforati DMDS | Prepara la superficie all'interazione chimica |

| Adsorbimento | Atomi di zolfo si legano alla superficie della lega | Maschera i siti attivi reattivi di nichel e ferro |

| Disattivazione | Neutralizza l'attività catalitica | Arresta la decomposizione degli idrocarburi sulla parete |

| Inibizione | Blocco della crescita del carbonio filamentoso | Previene l'accumulo rapido di coke e le cadute di pressione |

| Risultato | Passivazione superficiale | Prolunga significativamente i cicli operativi |

Massimizza la Tua Efficienza di Cracking con KINTEK

Non lasciare che la cokefazione catalitica comprometta le prestazioni del tuo forno. Supportati da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD progettati per resistere ai rigori della lavorazione ad alta temperatura. Sia che tu abbia bisogno di un forno da laboratorio standard o di una soluzione ingegnerizzata su misura per la tua ricerca sui materiali unica, i nostri sistemi forniscono il controllo preciso richiesto per un'efficace passivazione superficiale e lavorazione termica.

Pronto a prolungare la durata dei tuoi forni? Contatta oggi i nostri esperti tecnici per scoprire come le soluzioni personalizzabili ad alta temperatura di KINTEK possono ottimizzare il tuo ciclo di produzione.

Guida Visiva

Riferimenti

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali compiti tecnologici specifici svolge un forno tubolare ad alta temperatura? Testare l'affidabilità dei sensori in fibra ottica

- Perché è necessario un forno tubolare con controllo ad alta precisione per il ricottura dei catalizzatori di rutenio decorati con platino?

- Come viene controllata l'atmosfera in un forno a tubi sottovuoto? Ottieni ambienti gassosi precisi per i tuoi esperimenti

- Quali sono gli obiettivi dell'utilizzo di un forno tubolare per il trattamento termico di nanocompositi a doppio strato? Massimizzare la stabilità del rivestimento

- Come si confronta un forno a tubo a caduta (drop tube furnace) con un forno a tubo orizzontale? Scegli il forno giusto per il tuo processo

- Quale ruolo svolge un forno tubolare orizzontale nella fusione riduttiva delle batterie? Ottimizzare i dati sulla migrazione dei metalli

- Perché utilizzare un forno tubolare per il trattamento termico di TiO2–TiN/S? Ottenere un'infusione di zolfo e una purezza perfette

- Qual è l'uso previsto del forno tubolare a 3 zone? Ottenere un controllo termico preciso per materiali avanzati