Il forno tubolare ad alta temperatura funge da recipiente di reazione fondamentale per la conversione di strutture naturali di biomassa in materiali ceramici avanzati. Agisce come un reattore termico di precisione che prima converte materie prime organiche—come legno o steli di cereali—in matrici di carbonio poroso, e successivamente guida la trasformazione chimica in scheletri biomimetici di carburo di silicio (SiC) ad alta resistenza.

Concetto chiave Il forno tubolare consente una trasformazione in due fasi: prima pirolizza la biomassa in una matrice di carbonio in atmosfera inerte, quindi facilita una reazione ad alta temperatura (1600°C–1800°C) con una fonte di silicio per fossilizzare la struttura in un composito ceramico durevole.

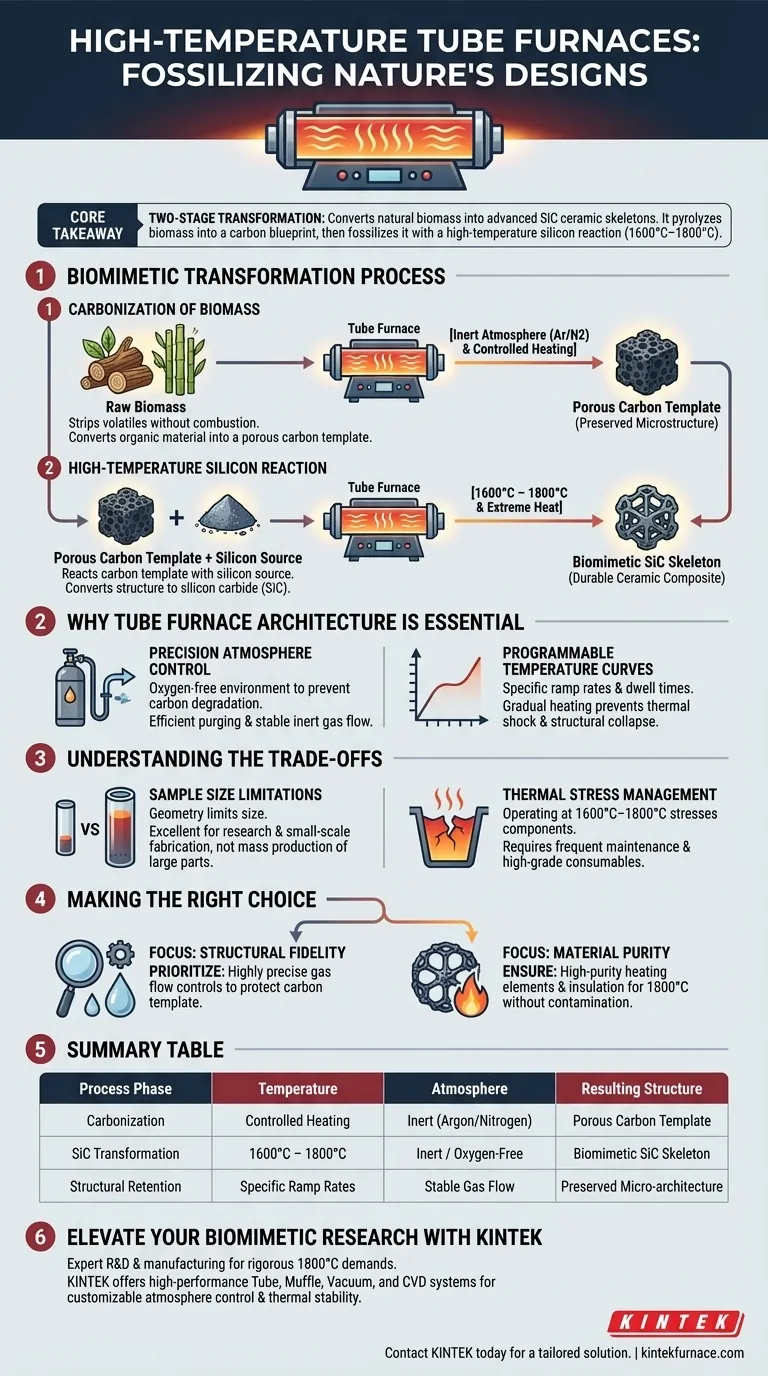

Il Processo di Trasformazione Biomimetica

Fase 1: Carbonizzazione della Biomassa

Il ruolo iniziale del forno è quello di rimuovere i componenti volatili dal materiale grezzo.

Operando in un'atmosfera inerte rigorosamente controllata, il forno riscalda la biomassa come legno, bucce di frutta o steli di cereali senza permettere la combustione.

Questo processo converte il materiale organico in una matrice di carbonio poroso, preservando efficacemente la complessa microstruttura naturale della pianta originale.

Fase 2: Reazione al Silicio ad Alta Temperatura

Una volta creata la matrice di carbonio, la capacità del forno di raggiungere temperature estreme diventa critica.

Il sistema viene portato a temperature comprese tra 1600°C e 1800°C per indurre una reazione chimica.

A queste temperature, la matrice di carbonio reagisce con una fonte di silicio, convertendo la struttura di carbonio in carburo di silicio biomimetico (SiC) mantenendo l'architettura porosa originale.

Perché l'Architettura del Forno Tubolare è Essenziale

Controllo Preciso dell'Atmosfera

La creazione di scheletri biomimetici richiede un ambiente privo di ossigeno per evitare che la matrice di carbonio si trasformi in cenere.

Il design tubolare consente uno spurgo efficiente dell'aria e il mantenimento di un flusso di gas inerte stabile (come argon o azoto) durante il processo di diverse ore.

Curve di Temperatura Programmabili

La sintesi biomimetica raramente è un processo di riscaldamento lineare; richiede velocità di rampa e tempi di permanenza specifici.

Il forno controlla curve di temperatura precise, garantendo che il materiale venga riscaldato gradualmente per prevenire shock termici e collassi strutturali prima che la conversione ceramica sia completa.

Comprendere i Compromessi

Limitazioni delle Dimensioni del Campione

La geometria di un forno tubolare limita intrinsecamente la dimensione dello scheletro biomimetico che si può produrre.

Poiché la zona di calore è definita dal diametro del tubo, questo metodo è eccellente per la ricerca e la fabbricazione di componenti su piccola scala, ma potrebbe richiedere architetture di forno diverse per la produzione di massa di parti grandi.

Gestione dello Stress Termico

Operare a 1600°C–1800°C sottopone a immensi stress gli elementi riscaldanti e i materiali di consumo.

Sebbene alcuni forni avanzati possano raggiungere i 1900°C, il funzionamento costante ai limiti superiori richiede manutenzione frequente e materiali di consumo costosi e di alta qualità (come crogioli) per evitare di contaminare lo scheletro puro di SiC.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi compositi biomimetici, allinea il funzionamento del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Fedeltà Strutturale: Dai priorità a un forno con controlli del flusso di gas altamente precisi per garantire che la matrice di carbonio non si degradi prima dell'infiltrazione di silicio.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il tuo forno utilizzi elementi riscaldanti e isolamento di alta purezza in grado di sostenere 1800°C senza rilasciare contaminanti.

Il successo nella sintesi biomimetica si basa non solo sul raggiungimento di alte temperature, ma sull'orchestrazione precisa di atmosfera e calore per fossilizzare i disegni della natura.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Requisito di Atmosfera | Struttura Risultante |

|---|---|---|---|

| Carbonizzazione | Riscaldamento Controllato | Inerte (Argon/Azoto) | Matrice di Carbonio Poroso |

| Trasformazione SiC | 1600°C – 1800°C | Inerte / Senza Ossigeno | Scheletro SiC Biomimetico |

| Ritenzione Strutturale | Velocità di Rampa Specifiche | Flusso di Gas Stabile | Micro-architettura Preservata |

Eleva la Tua Ricerca Biomimetica con KINTEK

La precisione fa la differenza tra un collasso strutturale e una perfetta replica ceramica. Supportata da R&S e produzione esperte, KINTEK offre sistemi Tubolari, a Muffola, Sottovuoto e CVD ad alte prestazioni specificamente progettati per gestire le rigorose esigenze di 1800°C della sintesi biomimetica. Sia che tu stia fossilizzando strutture naturali o sviluppando compositi di nuova generazione, i nostri forni da laboratorio personalizzabili ad alta temperatura forniscono il controllo dell'atmosfera e la stabilità termica di cui la tua ricerca ha bisogno.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per una soluzione su misura.

Guida Visiva

Riferimenti

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un forno tubolare da laboratorio per il processo di fosfatazione? Master Precision Material Synthesis

- Qual è la necessità tecnica dell'utilizzo di un forno tubolare nella sintesi di nanostrutture CoFe@HNCS Master Co-Shell?

- Perché i forni a tubo sono considerati essenziali per la ricerca scientifica? Sblocca un controllo preciso delle alte temperature

- Quale ruolo svolge un forno tubolare a doppia zona nella sintesi di cristalli singoli Janus RhSeCl su larga scala?

- Quale ruolo svolgono i forni tubolari o muffole ad alta temperatura nel carbonio derivato dalla biomassa? Migliorare le prestazioni del catalizzatore

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno tubolare a atmosfera controllata per la ricottura di film sottili di FTO?

- Come funziona un tubo a caduta? Uno strumento chiave per la ricerca sui materiali in microgravità