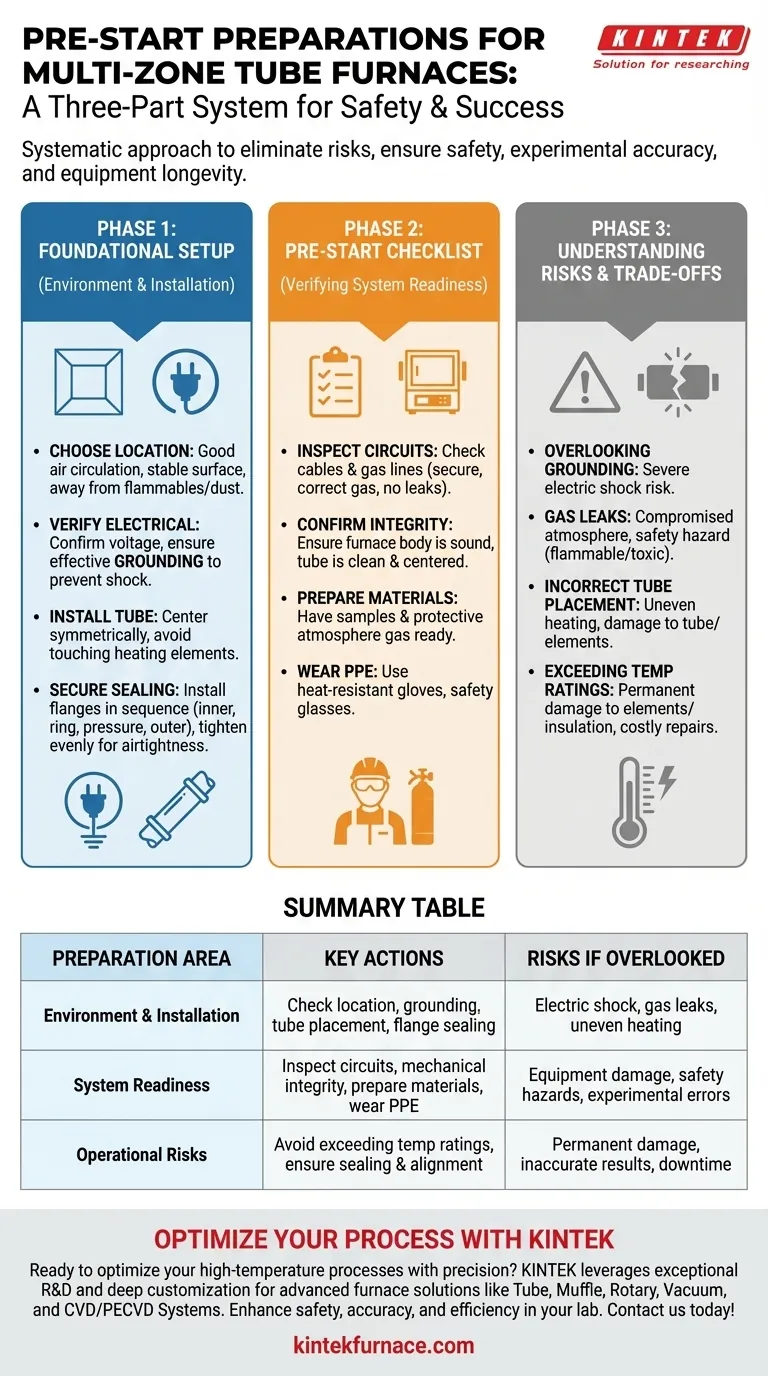

Prima di avviare un forno a tubo multizona, è necessario condurre una preparazione in tre parti incentrata sull'ambiente operativo, sulle apparecchiature fisiche e sui materiali sperimentali specifici. Ciò comporta la verifica del funzionamento dei circuiti elettrici e del gas, l'assicurazione che il tubo del forno sia installato e sigillato correttamente e la preparazione dei campioni e di qualsiasi atmosfera protettiva necessaria. Un approccio sistematico è fondamentale per la sicurezza, l'accuratezza sperimentale e la longevità delle apparecchiature.

Lo scopo principale delle preparazioni pre-avvio è eliminare sistematicamente i rischi. Verificando l'ambiente, l'attrezzatura e l'allestimento sperimentale, si garantisce la sicurezza del personale, l'integrità dei risultati e l'affidabilità a lungo termine del forno stesso.

Allestimento Fondamentale: Ambiente e Installazione

Una preparazione adeguata inizia ben prima di alimentare il forno per una specifica esecuzione. L'installazione iniziale e l'ambiente circostante costituiscono la base per un funzionamento sicuro ed efficace.

Scelta della Posizione Corretta

Il forno deve essere collocato in un ambiente controllato. Ciò significa un luogo con buona circolazione dell'aria, libero da vibrazioni fisiche e privo di gas infiammabili, materiali esplosivi o alti livelli di polvere.

Verifica del Collegamento Elettrico

Prima del primo utilizzo, confermare che la tensione di alimentazione corrisponda ai requisiti del forno. È fondamentale assicurarsi che l'apparecchiatura sia collegata a una messa a terra elettrica efficace per prevenire il rischio di gravi scosse elettriche.

Corretta Installazione del Tubo del Forno

Il tubo del forno deve essere installato con precisione. Dovrebbe essere posizionato simmetricamente, attraversando il centro della camera del forno senza entrare in contatto diretto con gli elementi riscaldanti. Un tubo posizionato in modo errato può causare un riscaldamento non uniforme o danni.

Fissaggio delle Flange di Tenuta

Sigillare correttamente il tubo è vitale, specialmente quando si utilizza un'atmosfera controllata. Le flange devono essere installate nella sequenza corretta: manicotto interno, anello di tenuta, anello di pressione e manicotto esterno. Serrare le viti in modo uniforme per evitare disallineamenti e garantire una tenuta ermetica.

La Lista di Controllo Pre-Avvio: Verifica della Prontezza del Sistema

Immediatamente prima di ogni esecuzione sperimentale, eseguire questi controlli per confermare che il sistema sia pronto per l'uso.

Ispezione dei Circuiti Elettrici e del Gas

Ispezionare visivamente tutti i cavi e i collegamenti elettrici per verificarne l'integrità. Se si utilizza un'atmosfera protettiva, verificare che le linee di alimentazione del gas siano collegate saldamente, che venga utilizzato il gas corretto e che non ci siano perdite udibili o rilevabili.

Conferma dell'Integrità Meccanica

Assicurarsi che il corpo del forno sia in buone condizioni di funzionamento e privo di danni visibili. Verificare che il tubo del forno sia pulito, privo di crepe e che sia ancora posizionato correttamente al centro della camera.

Preparazione dei Materiali Sperimentali

Avere tutti i materiali necessari pronti prima di iniziare. Ciò include i campioni da processare e una fornitura confermata dell'atmosfera protettiva o del gas di processo richiesto per l'esperimento.

Indossare Dispositivi di Protezione

Indossare sempre i dispositivi di protezione individuale (DPI) appropriati. Questi includono guanti resistenti al calore e occhiali di sicurezza, specialmente quando si maneggiano componenti caldi o si lavora vicino all'apertura del forno.

Comprendere i Compromessi e i Rischi Inerenti

Trascurare qualsiasi fase di preparazione introduce un rischio specifico. Comprendere questi compromessi è fondamentale per sviluppare una cultura operativa e di sicurezza solida.

Il Rischio di Trascurare la Messa a Terra

Non garantire una messa a terra adeguata è un grave errore di sicurezza. Crea un rischio significativo di scossa elettrica per qualsiasi operatore che entri in contatto con il telaio del forno in caso di guasto elettrico.

Il Pericolo delle Fughe di Gas

Una sigillatura della flangia incompleta o affrettata può portare a perdite di gas. Ciò può rovinare un esperimento compromettendo l'atmosfera controllata, oppure può creare un grave pericolo per la sicurezza se il gas è infiammabile o tossico.

L'Impatto del Posizionamento Errato del Tubo

Se il tubo tocca gli elementi riscaldanti, può causare un surriscaldamento localizzato, danneggiando potenzialmente sia il tubo che gli elementi. Anche un posizionamento asimmetrico si tradurrà in un profilo di temperatura inaccurato attraverso il campione.

La Conseguenza del Superamento delle Classificazioni di Temperatura

Non programmare mai il forno per funzionare al di sopra della sua temperatura nominale massima. Farlo può causare danni permanenti agli elementi riscaldanti e all'isolamento refrattario, portando a costose riparazioni e tempi di inattività delle apparecchiature.

Come Applicare Questo al Vostro Obiettivo

Una procedura pre-avvio disciplinata non è burocrazia; è controllo. Utilizzare questo flusso di lavoro per allineare le proprie preparazioni con l'obiettivo principale di ogni esecuzione.

- Se la vostra attenzione principale è la sicurezza dell'operatore: Dare priorità al controllo della messa a terra elettrica, confermare che l'ambiente sia privo di materiali infiammabili e monitorare sempre le perdite di gas.

- Se la vostra attenzione principale è l'accuratezza sperimentale: Ricontrollare il posizionamento simmetrico del tubo del forno e assicurarsi che le flange siano perfettamente sigillate per mantenere l'integrità atmosferica.

- Se la vostra attenzione principale è la longevità dell'attrezzatura: Non superare mai la temperatura nominale del forno, assicurarsi che il tubo non tocchi mai gli elementi riscaldanti ed eseguire ispezioni di manutenzione regolari.

Considerando queste fasi preparatorie come parte essenziale del processo, si garantisce che ogni esperimento venga condotto in modo sicuro, accurato ed efficiente.

Tabella Riassuntiva:

| Area di Preparazione | Azioni Chiave | Rischi se Trascurati |

|---|---|---|

| Ambiente e Installazione | Verificare posizione, messa a terra elettrica, posizionamento del tubo, sigillatura delle flange | Scossa elettrica, perdite di gas, riscaldamento non uniforme |

| Prontezza del Sistema | Ispezionare circuiti elettrici/gas, integrità meccanica, preparare materiali, indossare DPI | Danni alle apparecchiature, pericoli per la sicurezza, errori sperimentali |

| Rischi Operativi | Evitare di superare le temperature nominali, garantire una sigillatura e un allineamento corretti | Danni permanenti, risultati imprecisi, tempi di inattività |

Pronti a ottimizzare i vostri processi ad alta temperatura con precisione? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a tubo, forni a muffola, forni rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche, migliorando la sicurezza, l'accuratezza e l'efficienza nel vostro laboratorio. Contattateci oggi per discutere come le nostre soluzioni di forni personalizzate possono avvantaggiare le vostre applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso