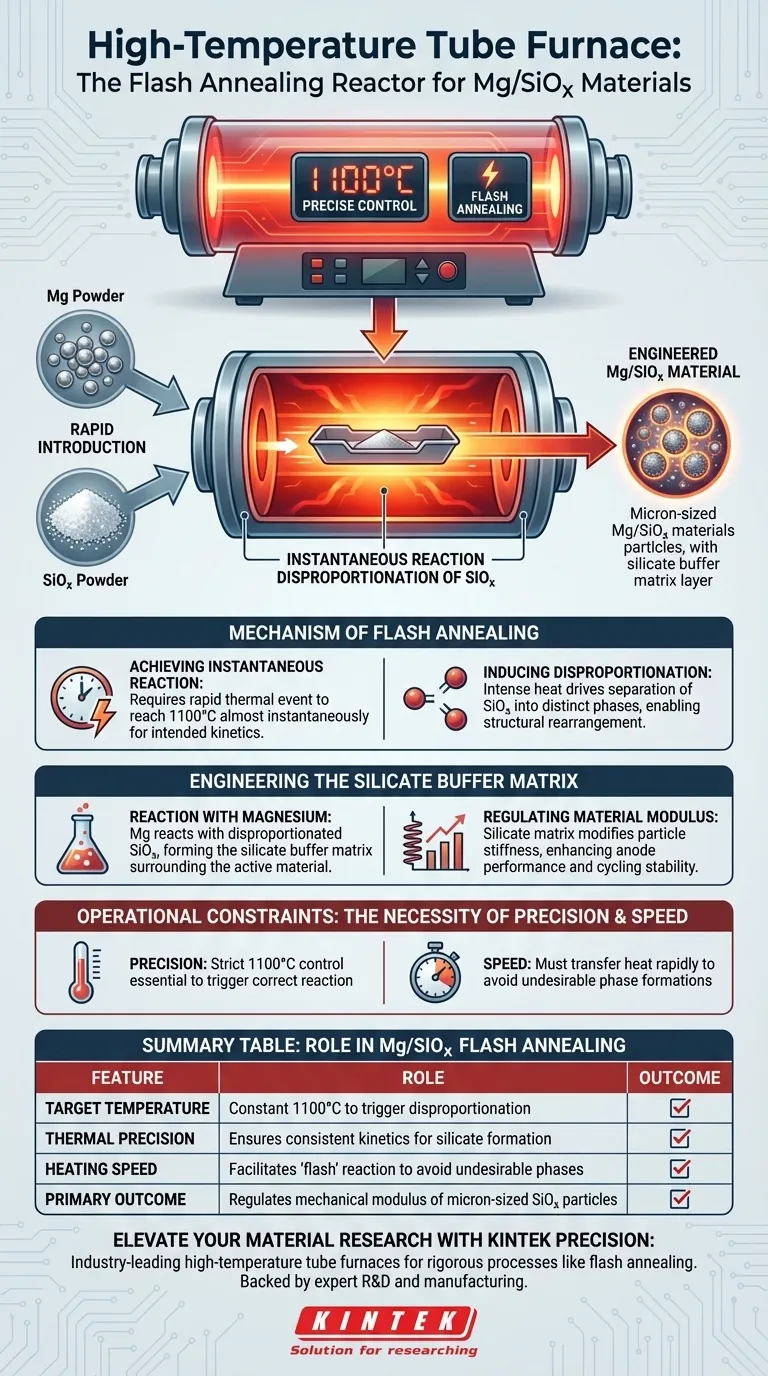

Nella preparazione dei materiali Mg/SiOx, il forno tubolare ad alta temperatura funge da reattore critico per eseguire la ricottura flash. Fornisce un ambiente termico controllato con precisione in grado di mantenere 1100 gradi Celsius, necessari per innescare la rapida reazione tra ossido di silicio (SiOx) e polvere di magnesio.

Mantenendo questa specifica condizione di alta temperatura, il forno fa più che semplicemente riscaldare i materiali; induce una reazione di disproporzionamento istantanea. Questo processo è fondamentale per la formazione di una matrice tampone di silicato, che regola il modulo meccanico dei materiali anodici SiOx di dimensioni microniche.

Il meccanismo della ricottura flash

Ottenere una reazione istantanea

La funzione principale del forno tubolare in questo protocollo specifico è facilitare un rapido evento termico.

A differenza dei metodi di riscaldamento lento, la ricottura flash richiede che i materiali raggiungano 1100 gradi Celsius quasi istantaneamente. Il forno tubolare deve mantenere questa temperatura con alta precisione per garantire che la cinetica della reazione proceda come previsto.

Indurre il disproporzionamento

L'intenso calore fornito dal forno guida il disproporzionamento del SiOx.

Questo processo chimico comporta la separazione dell'ossido di silicio in fasi distinte. Senza l'ambiente stabile ad alta temperatura fornito dal forno, questa riorganizzazione strutturale interna non avverrebbe in modo efficiente.

Ingegnerizzazione della matrice tampone di silicato

Reazione con il magnesio

All'interno della zona riscaldata del forno, la polvere di magnesio reagisce con il SiOx disproporzionato.

Questa reazione è chimicamente aggressiva e si basa sull'energia termica fornita dal forno per completarsi. Il risultato è la formazione di una matrice tampone di silicato che circonda il materiale attivo di silicio.

Regolazione del modulo del materiale

L'obiettivo finale dell'utilizzo del forno per questo processo è la regolazione meccanica.

Formando con successo la matrice tampone di silicato, il processo modifica il modulo (rigidità) delle particelle SiOx di dimensioni microniche. Questo cambiamento strutturale è vitale per le prestazioni del materiale come anodo, aiutandolo probabilmente a resistere all'espansione e alla contrazione durante il ciclo della batteria.

Comprensione dei vincoli operativi

La necessità di precisione

L'efficacia di questo processo si basa interamente sull'accuratezza termica.

Il riferimento primario enfatizza un ambiente controllato con precisione. Deviazioni dall'obiettivo di 1100 gradi potrebbero non innescare il disproporzionamento specifico richiesto o comportare reazioni incomplete tra Mg e SiOx.

Il requisito "flash"

La natura della ricottura "flash" implica velocità.

Se il forno non è in grado di trasferire calore abbastanza rapidamente al campione, o se il campione viene introdotto troppo lentamente, la condizione "istantanea" viene persa. Ciò potrebbe portare a formazioni di fase alternative e meno desiderabili piuttosto che alla matrice tampone di silicato target.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi materiali anodici Mg/SiOx, considera quanto segue riguardo alla tua attrezzatura di elaborazione termica:

- Se la tua attenzione principale è l'integrità strutturale: Assicurati che il tuo forno possa mantenere esattamente 1100°C per garantire la formazione della matrice tampone di silicato, che regola il modulo del materiale.

- Se la tua attenzione principale è l'efficienza della reazione: Verifica che il tuo meccanismo di caricamento e il design del forno consentano un'introduzione rapida ("flash") di calore per indurre un disproporzionamento immediato.

Il forno tubolare ad alta temperatura è lo strumento distintivo che trasforma le polveri grezze in un materiale anodico ingegnerizzato e strutturalmente regolato.

Tabella riassuntiva:

| Caratteristica | Ruolo nella ricottura flash Mg/SiOx |

|---|---|

| Temperatura target | Costante 1100°C per innescare il disproporzionamento |

| Precisione termica | Garantisce una cinetica di reazione costante per la formazione di silicato |

| Velocità di riscaldamento | Facilita la reazione "flash" per evitare fasi indesiderate |

| Risultato principale | Regola il modulo meccanico delle particelle SiOx di dimensioni microniche |

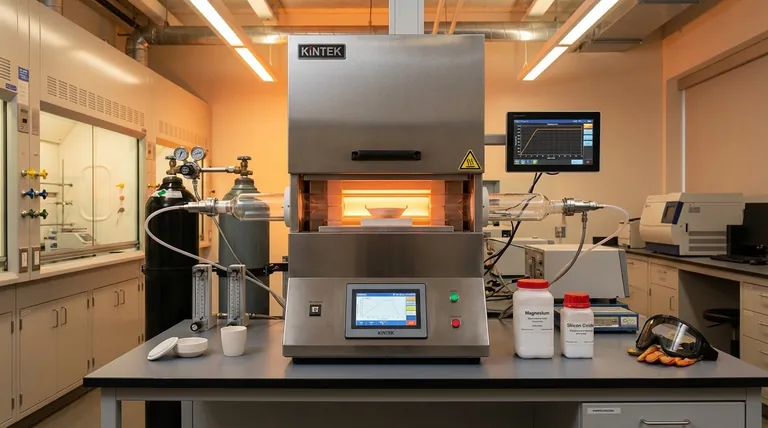

Eleva la tua ricerca sui materiali con la precisione KINTEK

La precisione è la differenza tra una reazione riuscita e un esperimento fallito. KINTEK fornisce forni tubolari ad alta temperatura leader del settore, progettati specificamente per processi rigorosi come la ricottura flash e il disproporzionamento.

Supportati da R&S e produzione esperte, offriamo sistemi Tube, Muffle, Rotary, Vacuum e CVD personalizzabili, progettati per mantenere gli ambienti termici esatti richiesti dai tuoi materiali Mg/SiOx.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione personalizzabile perfetta per le tue esigenze uniche ad alta temperatura.

Guida Visiva

Riferimenti

- Tuan Lv, Kaifu Huo. Modulus‐Engineered Silicates‐Buffering Matrix for Enhanced Lithium Storage of Micro‐Sized SiO<sub>x</sub> Anodes. DOI: 10.1002/smtd.202500556

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno tubolare a tre zone nella sintesi di nanosheet di V2O5 monocristallino? Approfondimenti degli esperti

- Come fa un forno tubolare orizzontale a garantire la sicurezza e l'accuratezza sperimentale durante la deidrogenazione termica del Ca(AlH4)2?

- Quali sono le opzioni di configurazione disponibili per i forni tubolari split? Personalizzare per un controllo preciso della temperatura e dell'atmosfera

- Quale ruolo svolge un forno tubolare nella de-oleazione dei catalizzatori HDS? Sblocca un recupero efficiente della pirolisi

- In che modo un forno tubolare contribuisce alla fase di attivazione chimica della produzione di carbone attivo? Approfondimenti degli esperti

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella CVD di ZnS? Padronanza della Sintesi di Nanostrutture Precise

- Qual è la funzione principale di un forno a tubo sotto vuoto ad alta temperatura per Gr-ND? Padronanza delle transizioni di fase del carbonio

- Qual è il ruolo di un forno a ricottura tubolare da laboratorio nei rivestimenti di LiMn2O4? Approfondimenti post-trattamento da esperti