Le caratteristiche chiave di una fornace a tubo ad alta temperatura sono progettate per offrire una lavorazione termica precisa, affidabilità operativa e sicurezza per l'utente. Le capacità principali includono un sistema di controllo completamente programmabile per la gestione dei profili di temperatura, riscaldamento multizona per un'uniformità eccezionale, rapide velocità di riscaldamento e raffreddamento, e interblocchi di sicurezza avanzati come la protezione da sovratemperatura e la gestione dell'atmosfera controllata.

Una moderna fornace a tubo è più di un semplice dispositivo di riscaldamento; è uno strumento di precisione. Il suo vero valore è definito dalla sua capacità di creare e mantenere ripetutamente un ambiente termico altamente specifico, uniforme e sicuro, che è la base per la lavorazione e la sintesi di materiali di successo.

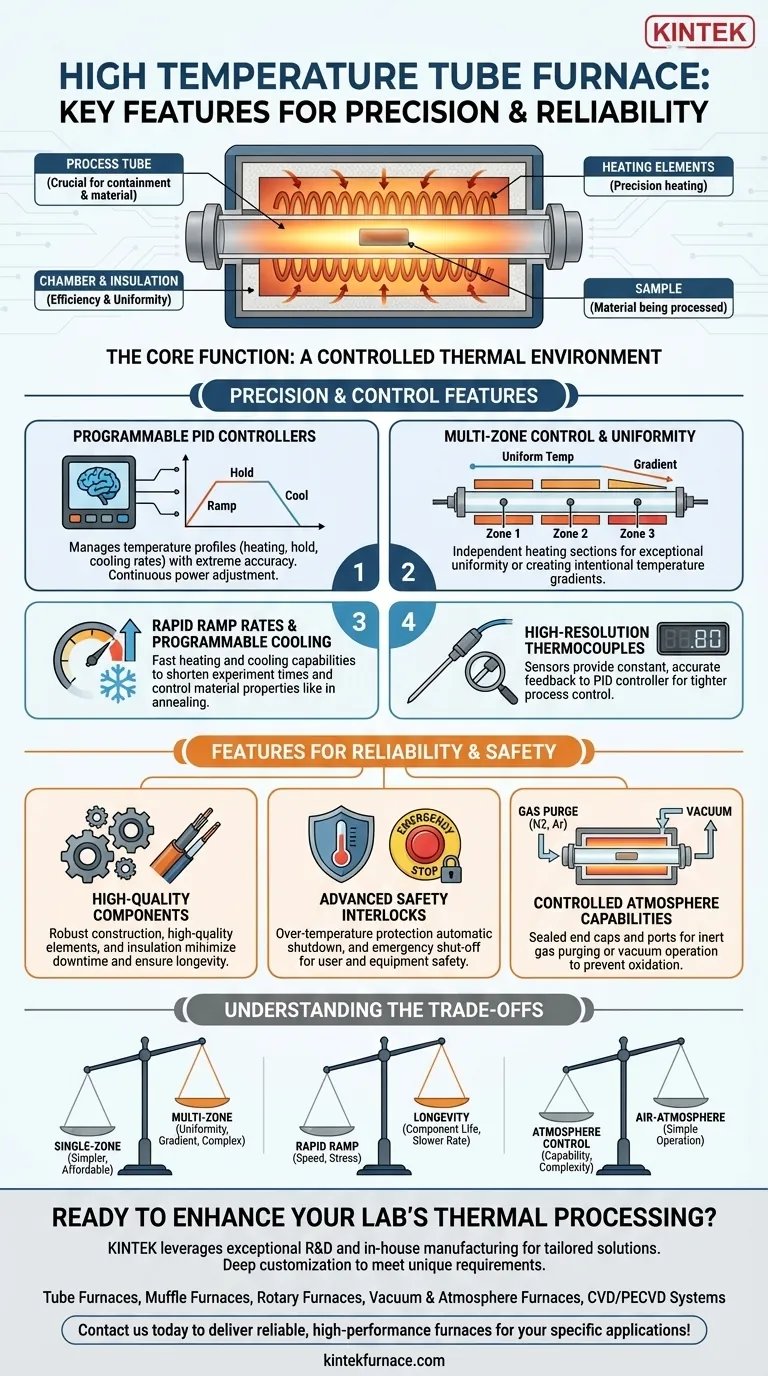

La Funzione Principale: Un Ambiente Termico Controllato

Una fornace a tubo ad alta temperatura è fondamentalmente un riscaldatore elettrico progettato per elaborare campioni all'interno di uno spazio cilindrico contenuto. Il suo scopo è applicare un ciclo termico preciso a un materiale in condizioni strettamente controllate.

Come Funziona una Fornace a Tubo

La fornace è composta da un tubo di processo in ceramica o metallo posizionato all'interno di una camera. Elementi riscaldanti, tipicamente bobine di filo, sono avvolti attorno a questa camera. Quando l'elettricità attraversa questi elementi, essi si riscaldano, trasferendo energia termica attraverso le pareti della camera al tubo di processo e al campione all'interno.

L'Importanza del Tubo di Processo

Il tubo di processo stesso è un componente critico. Il materiale e le dimensioni del tubo vengono scelti in base alla temperatura massima richiesta e alla reattività chimica del campione e di eventuali gas di processo utilizzati.

Caratteristiche Chiave per Precisione e Controllo

La qualità di una fornace a tubo è determinata dalla sua capacità di controllare con precisione il processo di riscaldamento e raffreddamento. Diverse caratteristiche lavorano in concerto per raggiungere questo obiettivo.

Controllori PID Programmabili

Il "cervello" della fornace è il suo controllore PID (Proporzionale-Integrale-Derivativo). Questo sistema consente di programmare un profilo di temperatura specifico—includendo velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento—e regola continuamente la potenza agli elementi riscaldanti per seguire quel profilo con estrema precisione.

Temperatura Uniforme e Controllo Multizona

Per molte applicazioni, è fondamentale che il campione sia riscaldato uniformemente lungo tutta la sua lunghezza. Le fornaci raggiungono questo obiettivo attraverso un design ottimizzato degli elementi riscaldanti. I modelli più avanzati presentano un controllo multizona, con diverse sezioni di riscaldamento indipendenti e termocoppie lungo il tubo, per garantire l'uniformità della temperatura o persino creare gradienti di temperatura intenzionali.

Rapide Velocità di Rampa e Raffreddamento Programmabile

La velocità con cui la fornace può riscaldarsi (velocità di rampa) e raffreddarsi è una caratteristica significativa. Le velocità rapide possono abbreviare i tempi degli esperimenti, mentre il raffreddamento programmabile è essenziale per processi come la ricottura, dove il profilo di raffreddamento influisce direttamente sulle proprietà finali del materiale.

Termocoppie ad Alta Risoluzione

Le termocoppie sono i "nervi" del sistema, agendo come sensori di temperatura che forniscono un feedback costante al controllore PID. Le termocoppie ad alta risoluzione forniscono letture di temperatura più accurate e stabili, consentendo un controllo più stretto del processo.

Caratteristiche per Affidabilità e Sicurezza

Una fornace non deve essere solo precisa ma anche robusta e sicura da utilizzare, specialmente alle alte temperature che può raggiungere.

Componenti di Alta Qualità

L'affidabilità inizia con la costruzione. L'uso di elementi riscaldanti, isolamento ed elettronica di alta qualità riduce al minimo i tempi di inattività e garantisce che gli esperimenti non vengano rovinati da guasti alle apparecchiature. Un design a bassa manutenzione riduce il costo totale di proprietà.

Protezione da Sovratemperatura

Questo è un interblocco di sicurezza critico. Un circuito di monitoraggio separato spegnerà automaticamente la fornace se supera un limite di temperatura impostato, proteggendo il campione, l'attrezzatura e il laboratorio da un evento di fuga termica.

Capacità di Atmosfera Controllata

Molti materiali devono essere riscaldati in assenza di ossigeno per prevenire l'ossidazione. Le fornaci sono progettate con tappi terminali sigillati e porte per il gas per consentire il lavaggio con gas (ad esempio, con Azoto o Argon) o per operare sotto vuoto.

Arresto di Emergenza

Un pulsante di arresto di emergenza chiaramente contrassegnato fornisce un modo semplice e manuale per interrompere tutta l'alimentazione alla fornace in caso di un problema imprevisto.

Comprendere i Compromessi

Scegliere una fornace implica bilanciare capacità, complessità e costo. Comprendere i compromessi intrinseci è fondamentale per prendere una decisione informata.

Monozona vs. Multizona

Una fornace monozona è più semplice, più economica e perfettamente adeguata per molte applicazioni. Tuttavia, se si richiede un'eccezionale uniformità della temperatura su un campione lungo o è necessario creare un gradiente di temperatura, il costo aggiuntivo e la complessità di una fornace multizona sono necessari.

Velocità di Rampa vs. Longevità della Fornace

Velocità di rampa estremamente elevate sottopongono gli elementi riscaldanti e l'isolamento a un significativo stress termico. Sebbene convenienti, l'uso frequente di velocità di rampa massime può ridurre la durata di questi componenti.

Complessità del Controllo dell'Atmosfera

L'aggiunta di pompe per il vuoto, linee del gas e controllori di flusso di massa aggiunge una significativa capacità ma aumenta anche il costo iniziale, i requisiti di manutenzione e la complessità operativa. Una semplice fornace ad atmosfera d'aria è molto più facile da usare.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona una fornace in base alle specifiche esigenze del tuo lavoro. Il modello più costoso non è sempre la scelta migliore se le sue funzionalità avanzate non sono richieste.

- Se il tuo obiettivo principale è la sintesi di materiali o la crescita di cristalli: Dai la priorità a una fornace con controllo multizona e raffreddamento programmabile per creare profili termici precisi.

- Se il tuo obiettivo principale è la ricottura o l'essiccazione di routine: Una fornace monozona affidabile con una buona uniformità della temperatura è probabilmente sufficiente e più conveniente.

- Se lavori con materiali reattivi o sensibili: Le funzioni di sicurezza avanzate e un robusto controllo dell'atmosfera (capacità di lavaggio con gas/sottovuoto) sono irrinunciabili.

In definitiva, la fornace a tubo giusta è quella le cui caratteristiche supportano direttamente i requisiti specifici di lavorazione termica del tuo lavoro.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio |

|---|---|---|

| Controllo PID Programmabile | Consente una gestione precisa del profilo di temperatura con velocità di riscaldamento, mantenimento e raffreddamento. | Garantisce cicli termici accurati e ripetibili per risultati coerenti. |

| Riscaldamento Multizona | Sezioni di riscaldamento indipendenti per un'eccezionale uniformità della temperatura o gradienti. | Ideale per campioni lunghi e applicazioni che richiedono ambienti termici specifici. |

| Rapide Velocità di Rampa | Capacità di riscaldamento rapido e raffreddamento programmabile. | Riduce i tempi degli esperimenti e consente processi controllati come la ricottura. |

| Interblocchi di Sicurezza Avanzati | Include protezione da sovratemperatura, arresto di emergenza e controllo dell'atmosfera. | Protegge attrezzature, campioni e utenti da pericoli, garantendo un funzionamento sicuro. |

| Atmosfera Controllata | Supporta il lavaggio con gas (ad esempio, Azoto, Argon) o il funzionamento sotto vuoto per prevenire l'ossidazione. | Essenziale per la lavorazione di materiali reattivi o sensibili in ambienti inerti. |

Pronto a migliorare la lavorazione termica del tuo laboratorio con una fornace a tubo ad alta temperatura? KINTEK sfrutta una ricerca e sviluppo eccezionali e la produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti include Fornaci a Tubo, Fornaci a Muffola, Fornaci Rotanti, Fornaci Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo fornire fornaci affidabili e ad alte prestazioni per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria