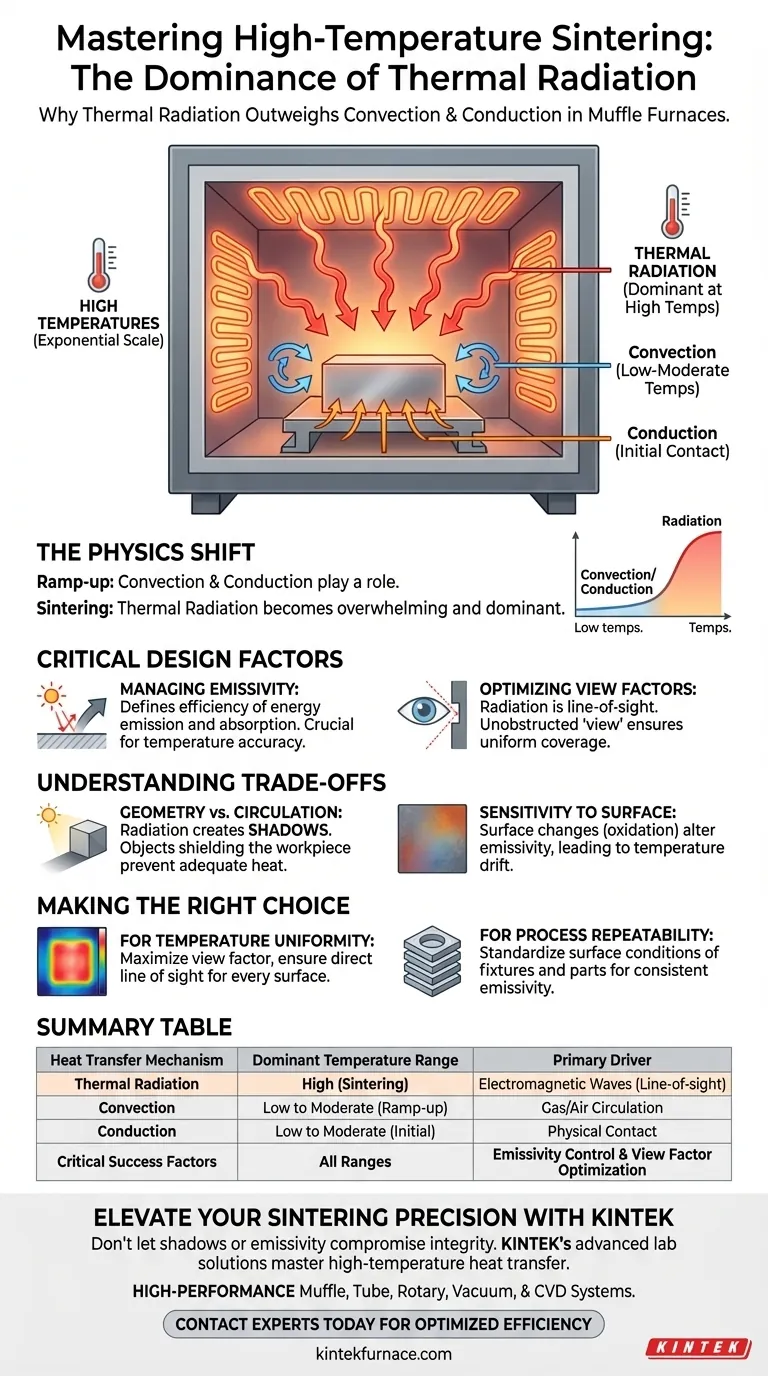

La radiazione termica è la forza dominante nella sinterizzazione ad alta temperatura, superando di gran lunga gli effetti della convezione o della conduzione. Mentre questi ultimi due meccanismi svolgono un ruolo durante le fasi di riscaldamento a temperature più basse, la radiazione termica diventa il principale motore del trasferimento di energia una volta che il forno raggiunge le temperature di sinterizzazione. Di conseguenza, la qualità del tuo processo dipende quasi interamente da quanto bene il tuo sistema gestisce lo scambio di energia radiante.

Negli ambienti di sinterizzazione ad alta temperatura, la radiazione termica supera la conduzione e la convezione come modalità dominante di trasferimento di energia. Il raggiungimento dell'uniformità della temperatura e della precisione del processo dipende fortemente dalla gestione dell'energia radiante attraverso l'emissività superficiale e la geometria del forno.

La Fisica del Trasferimento di Calore ad Alta Temperatura

Il Passaggio alla Dominanza Radiante

Negli ambienti a bassa temperatura, il trasferimento di calore si basa fortemente sul movimento fisico dell'aria (convezione) o sul contatto diretto (conduzione). Tuttavia, all'aumentare delle temperature, la fisica del trasferimento di calore cambia drasticamente.

La radiazione termica diventa la modalità predominante di scambio energetico nella sinterizzazione ad alta temperatura. Questo perché il trasferimento di calore radiante aumenta esponenzialmente con la temperatura, rendendo la convezione e la conduzione statisticamente insignificanti per confronto in questa fase.

Il Requisito di Copertura Uniforme

Poiché la radiazione domina, il trasferimento di energia avviene direttamente dalla fonte di riscaldamento all'oggetto bersaglio.

Per ottenere un controllo della temperatura ad alta precisione, l'energia radiante dei tubi riscaldanti deve coprire la superficie del pezzo uniformemente. Se il campo radiante è disomogeneo, il processo di sinterizzazione sarà incoerente, portando a potenziali difetti strutturali nel prodotto finale.

Fattori Critici di Progettazione

Gestione dell'Emissività

Per controllare questo potente trasferimento di energia, è necessario tenere conto dell'emissività. Questa proprietà definisce l'efficienza con cui gli elementi riscaldanti emettono energia e l'efficacia con cui il pezzo la assorbe.

Se i valori di emissività dei componenti del forno o del carico di lavoro non sono compresi, la temperatura effettiva del pezzo potrebbe deviare dal setpoint del forno.

Ottimizzazione dei Fattori di Vista

Il trasferimento di calore radiante è strettamente visivo (linea di vista). Questa relazione geometrica è nota in ingegneria come fattore di vista.

La progettazione del forno deve garantire che i tubi riscaldanti abbiano una "vista" libera sul pezzo. Il calcolo corretto dei fattori di vista assicura che l'energia sia distribuita uniformemente su tutta la superficie del pezzo.

Comprensione dei Compromessi

Geometria vs. Circolazione

La dominanza della radiazione semplifica la necessità di circolazione del gas (convezione) ma complica la disposizione fisica del forno.

A differenza della convezione, che può trasportare calore attorno agli angoli tramite il flusso d'aria, la radiazione crea ombre. Se un pezzo è fisicamente schermato dagli elementi riscaldanti da un altro oggetto o da un supporto, non riceverà calore adeguato.

Sensibilità alle Condizioni Superficiali

La dipendenza dalla radiazione rende il processo sensibile alle proprietà superficiali. Cambiamenti nella finitura superficiale o nello stato di ossidazione degli elementi riscaldanti possono alterare la loro emissività.

Ciò può portare a derive nella precisione della temperatura nel tempo, richiedendo ricalibrazioni o manutenzioni che non sarebbero necessarie in un sistema puramente basato sulla conduzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di sinterizzazione, devi progettare i tuoi supporti e i modelli di caricamento del forno attorno ai principi di luce e ombra, piuttosto che al flusso d'aria.

- Se il tuo obiettivo principale è l'Uniformità della Temperatura: Assicurati che la progettazione del tuo forno massimizzi il fattore di vista, dando a ogni superficie del pezzo una linea di vista diretta verso gli elementi riscaldanti.

- Se il tuo obiettivo principale è la Ripetibilità del Processo: Standardizza la condizione superficiale dei tuoi supporti e pezzi per mantenere valori di emissività costanti lotto dopo lotto.

Padroneggiare la geometria della radiazione è la chiave per sbloccare la precisione nella sinterizzazione ad alta temperatura.

Tabella Riassuntiva:

| Meccanismo di Trasferimento di Calore | Intervallo di Temperatura Dominante | Principale Motore dello Scambio Energetico |

|---|---|---|

| Radiazione Termica | Alta (Fasi di Sinterizzazione) | Onde elettromagnetiche (Linea di vista) |

| Convezione | Bassa a Moderata (Ramp-up) | Circolazione di gas o aria |

| Conduzione | Bassa a Moderata (Contatto iniziale) | Contatto fisico tra superfici |

| Fattori Critici di Successo | Tutti gli Intervalli | Controllo dell'emissività e ottimizzazione del fattore di vista |

Eleva la Tua Precisione di Sinterizzazione con KINTEK

Non lasciare che ombre radianti o derive di emissività compromettano l'integrità del tuo materiale. Le soluzioni di laboratorio avanzate di KINTEK sono ingegnerizzate per padroneggiare le complessità del trasferimento di calore ad alta temperatura. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi ad alte prestazioni per Muffole, Tubi, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di trattamento termico.

Pronto a ottenere la massima uniformità di temperatura? Contatta oggi i nostri esperti tecnici per scoprire come i nostri sistemi di forni ad alta temperatura possono ottimizzare l'efficienza e la ripetibilità del processo del tuo laboratorio.

Guida Visiva

Riferimenti

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come fa un forno di trattamento termico di precisione a rafforzare i compositi 2024Al/Gr/SiC? Sblocca le prestazioni avanzate dei materiali

- Quale ruolo chiave svolge un forno elettrico a resistenza da laboratorio nella sinterizzazione di Ba1-xCaxTiO3? Migliora le prestazioni della ceramica

- Quali intervalli di temperatura operano i diversi tipi di forni a muffola? Trova la tua soluzione di calore perfetta

- Come funziona la camera isolata di un forno a mufla? Ottieni un riscaldamento preciso e privo di contaminazione

- Perché è necessario un forno a muffola industriale ad alta temperatura per il trattamento di film sottili di TiO2? Ottenere la fase anatasio.

- Come un forno a muffola facilita la polimerizzazione termica diretta della melamina? Sintetizza g-C3N4 oggi

- Qual è la funzione di un forno di laboratorio ad alta temperatura nella sintesi per "cook-off"? Un preciso iniziatore termico

- In che modo un forno a muffola garantisce un riscaldamento privo di contaminazioni? Scopri il suo design isolato per la purezza