Essenzialmente, i forni a muffola sono costruiti da una combinazione strategica di materiali scelti per la loro estrema resistenza al calore e inerzia chimica. I componenti principali sono un robusto guscio esterno in acciaio, un isolamento in fibra ceramica o allumina ad alte prestazioni, una camera interna protettiva in ceramica (la muffola) ed elementi riscaldanti specializzati ad alta temperatura. Ogni materiale è selezionato per svolgere una funzione critica in un ambiente ad alto stress.

La selezione dei materiali in un forno a muffola non riguarda una singola sostanza "migliore", ma un sistema ingegnerizzato. L'obiettivo è bilanciare la durabilità strutturale all'esterno, il contenimento termico massimo al centro e la stabilità chimica all'interno, il tutto garantendo un calore preciso.

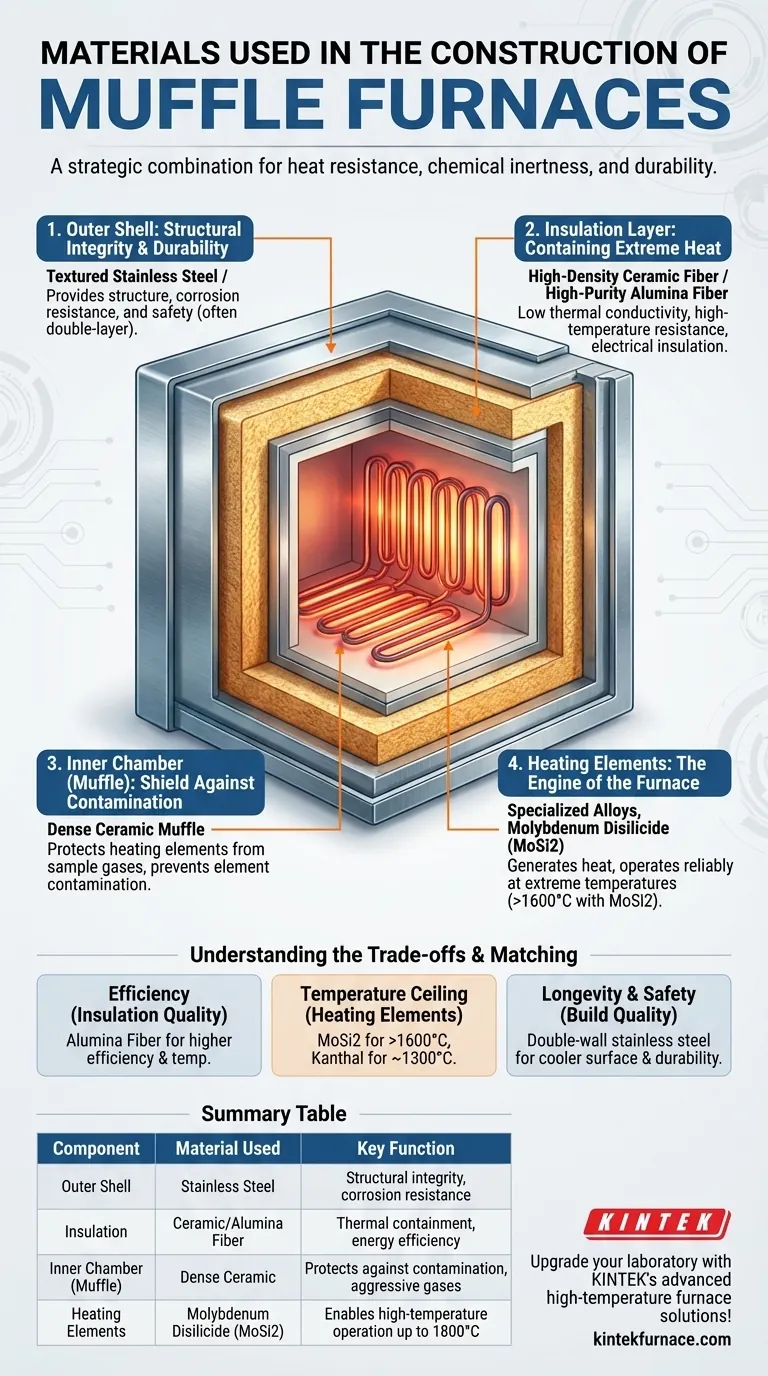

L'anatomia di un forno a muffola: una ripartizione materiale per materiale

Per comprendere le prestazioni di un forno, è necessario prima comprendere il ruolo delle sue parti costituenti. Ogni materiale è scelto per risolvere una specifica sfida ingegneristica presentata dal funzionamento sostenuto ad alta temperatura.

Il guscio esterno: integrità strutturale e durabilità

L'alloggiamento esterno fornisce la struttura del forno e la prima linea di difesa. È tipicamente costruito con acciaio inossidabile strutturato o un guscio robusto in acciaio simile.

Questa scelta privilegia la durabilità e la resistenza alla corrosione, garantendo che il forno possa resistere ai rigori di un ambiente di laboratorio o industriale. Alcuni design presentano un guscio a doppio strato, che aiuta a ridurre la temperatura superficiale esterna e migliora l'efficienza energetica complessiva.

Lo strato isolante: contenere il calore estremo

Il materiale più critico per le prestazioni e l'efficienza è l'isolamento compresso tra il guscio esterno e la camera interna. Questa non è semplice fibra di vetro; è una barriera termica ad alte prestazioni.

I materiali più comuni sono la fibra ceramica ad alta densità e la fibra di allumina ad alta purezza. La fibra di allumina è particolarmente apprezzata per le sue eccezionali proprietà:

- Bassa conducibilità termica, il che significa che è estremamente efficace nel prevenire la fuoriuscita di calore.

- Elevata resistenza alla temperatura, con alcuni gradi utilizzabili fino a 1700°C (3092°F).

- Buon isolamento elettrico, fondamentale per la sicurezza quando circonda gli elementi riscaldanti elettrici.

I forni avanzati utilizzano un pacchetto isolante graduato, stratificando materiali diversi per ottimizzare il contenimento termico su un intervallo di temperature.

La camera interna (Muffola): uno scudo contro la contaminazione

La "muffola" stessa è la camera interna sigillata che contiene il campione. È quasi sempre realizzata in un materiale ceramico denso.

Lo scopo della muffola in ceramica è duplice. Primo, protegge gli elementi riscaldanti elettrici da eventuali gas o vapori aggressivi rilasciati dal campione durante il riscaldamento. In secondo luogo, impedisce ai contaminanti provenienti dagli elementi riscaldanti (come polvere o particelle ossidate) di cadere sul campione, garantendo un ambiente di processo pulito.

Gli elementi riscaldanti: il motore del forno

Gli elementi che generano il calore sono realizzati con leghe speciali progettate per funzionare in modo affidabile a temperature estreme.

Sebbene la lega specifica vari in base alla classificazione di temperatura del forno, i modelli ad alte prestazioni in grado di raggiungere oltre i 1600°C utilizzano spesso elementi in disilicuro di molibdeno (MoSi2). Questi sono superiori agli elementi metallici più comuni nella loro capacità di resistere a cicli di riscaldamento ripetuti a temperature molto elevate senza degradarsi rapidamente.

Comprendere i compromessi

La qualità e il tipo di materiali utilizzati si traducono direttamente nelle prestazioni, nella durata e nel costo del forno. Comprendere queste differenze è fondamentale per valutare le reali capacità di un'unità.

La qualità dell'isolamento detta l'efficienza

Un forno isolato con fibra ceramica standard è efficace per molte applicazioni, ma uno che utilizza fibra di allumina ad alta purezza sarà generalmente più efficiente dal punto di vista energetico e in grado di raggiungere temperature più elevate e più stabili. Questa prestazione superiore, tuttavia, comporta un costo iniziale più elevato.

Gli elementi riscaldanti definiscono il limite di temperatura

La temperatura massima raggiungibile dal forno è dettata interamente dai suoi elementi riscaldanti. Un forno con elementi Kanthal (FeCrAl) standard potrebbe essere limitato a 1200-1300°C, mentre uno con elementi in disilicuro di molibdeno (MoSi2) può funzionare in modo affidabile a 1700-1800°C. La scelta di un forno con elementi sottodimensionati rispetto alle proprie esigenze comporterà un guasto prematuro.

La qualità costruttiva influisce sulla longevità e sulla sicurezza

Un semplice guscio in acciaio a parete singola è funzionale, ma una costruzione in acciaio inossidabile a doppia parete fornisce una migliore resistenza alla corrosione e una superficie esterna più fresca, che è una caratteristica di sicurezza fondamentale per gli operatori. La qualità della costruzione influisce direttamente sulla longevità del forno.

Abbinare i materiali alla propria applicazione

Scegliere il forno giusto significa allineare la sua composizione materiale con le proprie esigenze specifiche di temperatura, atmosfera e longevità.

- Se la vostra attenzione principale è raggiungere temperature ultra-elevate (sopra i 1600°C): È necessario selezionare un forno con elementi riscaldanti in disilicuro di molibdeno (MoSi2) e isolamento in fibra di allumina ad alta purezza.

- Se la vostra attenzione principale è la calcinazione o il trattamento termico per scopi generali: Un modello con corpo in acciaio inossidabile, isolamento in fibra ceramica di qualità e una muffola in ceramica resistente è il cavallo di battaglia affidabile per la maggior parte dei laboratori.

- Se la vostra attenzione principale è la purezza del processo e la prevenzione della contaminazione: Assicuratevi che il forno abbia una muffola in ceramica ad alta densità completamente sigillata per isolare i vostri campioni dagli elementi riscaldanti.

Comprendere questi materiali di base ti consente di selezionare un forno che non sia solo uno strumento, ma uno strumento affidabile e preciso per il tuo lavoro.

Tabella riassuntiva:

| Componente | Materiale utilizzato | Funzione chiave |

|---|---|---|

| Guscio esterno | Acciaio inossidabile | Fornisce integrità strutturale e resistenza alla corrosione |

| Isolamento | Fibra ceramica/allumina | Garantisce il contenimento termico e l'efficienza energetica |

| Camera interna (Muffola) | Ceramica densa | Protegge dalla contaminazione e dai gas aggressivi |

| Elementi riscaldanti | Disilicuro di molibdeno (MoSi2) | Abilita il funzionamento ad alta temperatura fino a 1800°C |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori apparecchiature affidabili come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per una maggiore efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis