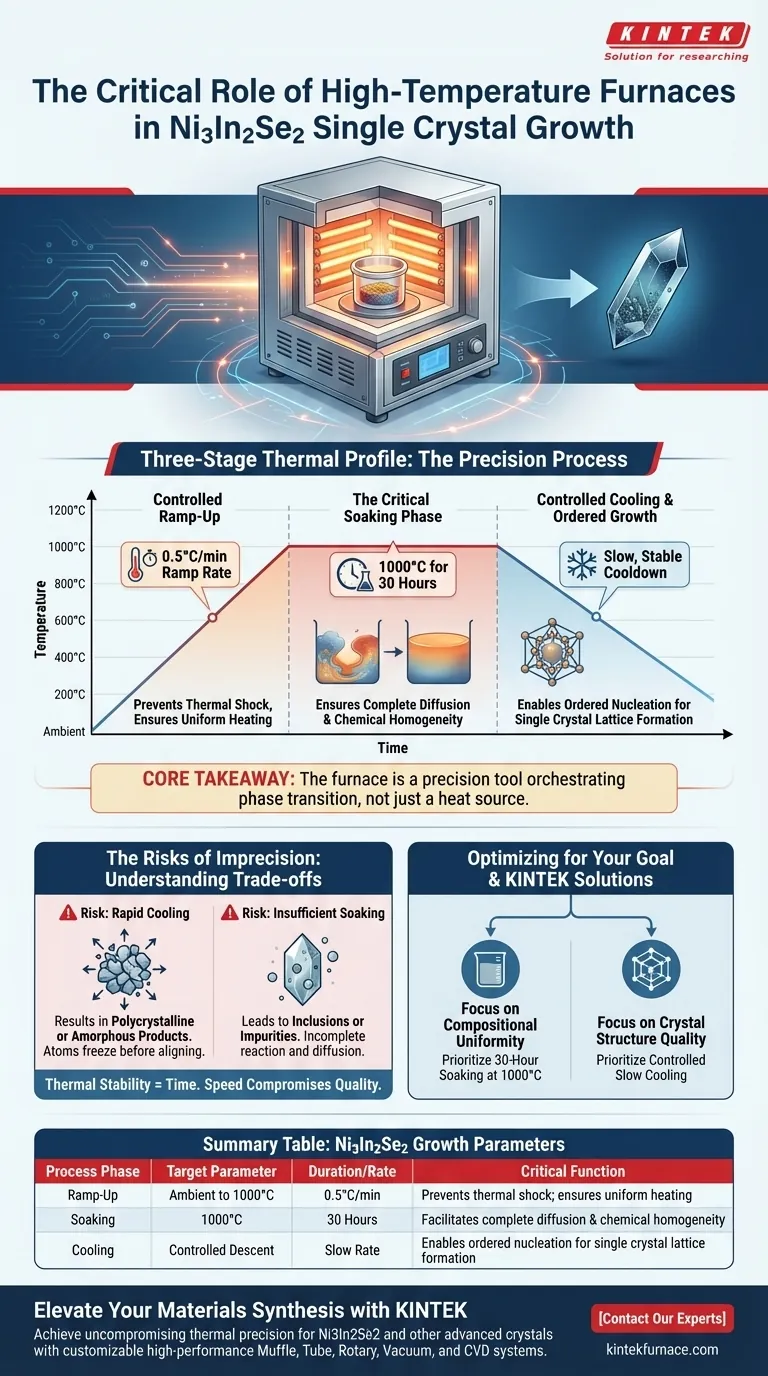

I forni ad alta temperatura di laboratorio fungono da ambiente di reazione critico per la sintesi di cristalli singoli di Ni3In2Se2, eseguendo specificamente un rigoroso profilo termico a tre stadi. Per ottenere una crescita di successo, questi forni (tipicamente forni a scatola) devono aumentare la temperatura a una velocità precisa di 0,5°C/min fino a 1000°C, mantenere questo calore per 30 ore ed eseguire quindi una fase di raffreddamento lento controllato.

Concetto chiave Il forno non è semplicemente una fonte di calore, ma uno strumento di precisione che orchestra la transizione di fase del Ni3In2Se2; garantisce la completa diffusione attraverso un lungo ammollo ad alta temperatura e consente la nucleazione ordinata attraverso un ambiente altamente stabile e a lento raffreddamento.

La meccanica del controllo termico

La crescita del Ni3In2Se2 è strettamente governata dal campo termico mantenuto all'interno del forno. Il forno deve gestire tre fasi distinte del processo di sintesi per garantire la transizione dai reagenti grezzi a un cristallo singolo di alta qualità.

Riscaldamento controllato e aumento di temperatura

Il forno non si limita a bombardare i materiali con il massimo calore. Utilizza una velocità di rampa lenta e programmabile di 0,5°C/min.

Questo graduale aumento consente ai reagenti di riscaldarsi uniformemente, prevenendo shock termici o gradienti di reazione non uniformi prima che venga raggiunta la temperatura target.

Ottenere l'omogeneità: la fase di ammollo

Una volta che il forno raggiunge i 1000°C, entra in un periodo critico di "ammollo" che dura 30 ore.

Questa durata prolungata è essenziale per la fisica della reazione. Assicura che le materie prime non siano solo fuse, ma che avvenga la completa diffusione in tutta la massa fusa.

Senza questo prolungato mantenimento ad alta temperatura, la miscela potrebbe rimanere eterogenea, portando a incongruenze nella struttura cristallina finale.

Nucleazione e crescita ordinata

Il ruolo finale e forse più delicato del forno è la fase di raffreddamento. Il forno deve fornire un ambiente stabile durante un raffreddamento lento e controllato.

Questa stabilità consente la "crescita ordinata" del cristallo. Abbassando lentamente la temperatura, il forno previene la solidificazione rapida, dando alla struttura atomica il tempo di organizzarsi in un reticolo cristallino singolo anziché in un solido disordinato.

Comprendere i compromessi

Sebbene i forni a scatola ad alta temperatura siano efficaci per questo specifico metodo di crescita, è fondamentale comprendere i rischi operativi coinvolti nel profilo termico.

Il rischio di raffreddamento rapido

Se il forno non riesce a mantenere il profilo di raffreddamento lento, l'ambiente crea uno stato di alta sovrasaturazione troppo rapidamente.

Ciò si traduce tipicamente in prodotti policristallini o amorfi anziché in un cristallo singolo. Gli atomi sono costretti a congelarsi sul posto prima di potersi allineare nella corretta struttura reticolare.

Tempo di ammollo insufficiente

Accorciare il periodo di mantenimento di 30 ore è un errore comune.

Se il forno non mantiene la temperatura di 1000°C abbastanza a lungo, le materie prime potrebbero non reagire o diffondersi completamente. Ciò porta a inclusioni o impurità chimiche all'interno della matrice cristallina.

Stabilità termica vs. Velocità

Il processo è intrinsecamente lento. Il compromesso per la crescita di Ni3In2Se2 di alta qualità è il tempo; tentare di accelerare la rampa di 0,5°C/min o l'ammollo di 30 ore comprometterà quasi invariabilmente l'integrità strutturale del cristallo.

Fare la scelta giusta per il tuo obiettivo

Per replicare con successo la crescita del Ni3In2Se2, devi programmare il tuo forno in base al risultato specifico che stai privilegiando.

- Se la tua priorità principale è l'uniformità compositiva: Dai priorità al periodo di ammollo di 30 ore a 1000°C per garantire la completa fusione e diffusione dei reagenti.

- Se la tua priorità principale è la qualità della struttura cristallina: Concentrati sulla fase di raffreddamento lento controllato per garantire una nucleazione stabile e prevenire la formazione policristallina.

La precisione nel profilo termico fa la differenza tra un cristallo singolo di alta qualità e un lotto fallito di materiale amorfo.

Tabella riassuntiva:

| Fase del processo | Parametro target | Durata/Velocità | Funzione critica |

|---|---|---|---|

| Aumento di temperatura | Dall'ambiente a 1000°C | 0,5°C/min | Previene shock termici; garantisce un riscaldamento uniforme |

| Ammollo | 1000°C | 30 ore | Facilita la completa diffusione e l'omogeneità chimica |

| Raffreddamento | Discesa controllata | Velocità lenta | Consente la nucleazione ordinata per la formazione di un reticolo cristallino singolo |

Migliora la tua sintesi di materiali con KINTEK

Ottieni la precisione termica senza compromessi richiesta per la crescita di Ni3In2Se2 e altre sintesi di cristalli avanzati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di laboratorio. Sia che tu abbia bisogno di un ammollo stabile a 1000°C o di velocità di rampa ultra precise, i nostri forni ad alta temperatura forniscono la stabilità che la tua ricerca richiede.

Pronto a ottimizzare i tuoi profili termici? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come si confrontano i costi tra i forni a basso vuoto e ad alto vuoto? Trova la soluzione migliore per il tuo budget e le tue esigenze

- La brasatura sotto vuoto è migliore della brasatura? Sblocca una qualità di giunzione superiore per applicazioni critiche

- Perché un forno di essiccazione sotto vuoto è essenziale per gli elettroliti solidi LLTO? Garantire la lavorazione di materiali per batterie di alta purezza

- In che modo un sistema di riscaldamento sottovuoto contribuisce alla modifica della resina? Migliora la densità e la purezza chimica

- Quale ruolo svolge un forno sotto vuoto nella riduzione del GO a rGO? Ottimizza i tuoi compositi di grafene ad alta purezza

- Quali sono alcuni prodotti di uso quotidiano fabbricati utilizzando forni a vuoto? Scopri la tecnologia nascosta nei tuoi strumenti e dispositivi

- In che modo le atmosfere controllate e i cicli di temperatura automatizzati in un forno di sinterizzazione influiscono sulla qualità della lega?

- Quale livello di uniformità della temperatura può essere raggiunto nei forni sottovuoto? Ottenere una precisione di ±2°C per applicazioni critiche