In pratica, la brasatura sotto vuoto non è una concorrente della brasatura, ma piuttosto un metodo avanzato di brasatura. Offre giunzioni eccezionalmente pulite, resistenti e prive di flussante eseguendo il processo sottovuoto. Questo ambiente controllato impedisce la formazione di ossidi che possono compromettere l'integrità della giunzione, rendendola la scelta superiore per applicazioni ad alte prestazioni e mission-critical.

La decisione fondamentale non è se la brasatura sotto vuoto sia "migliore", ma se i suoi risultati superiori giustifichino il costo più elevato e i tempi di ciclo più lenti per la tua applicazione specifica. Scambia la velocità pura per una qualità e un'affidabilità senza pari.

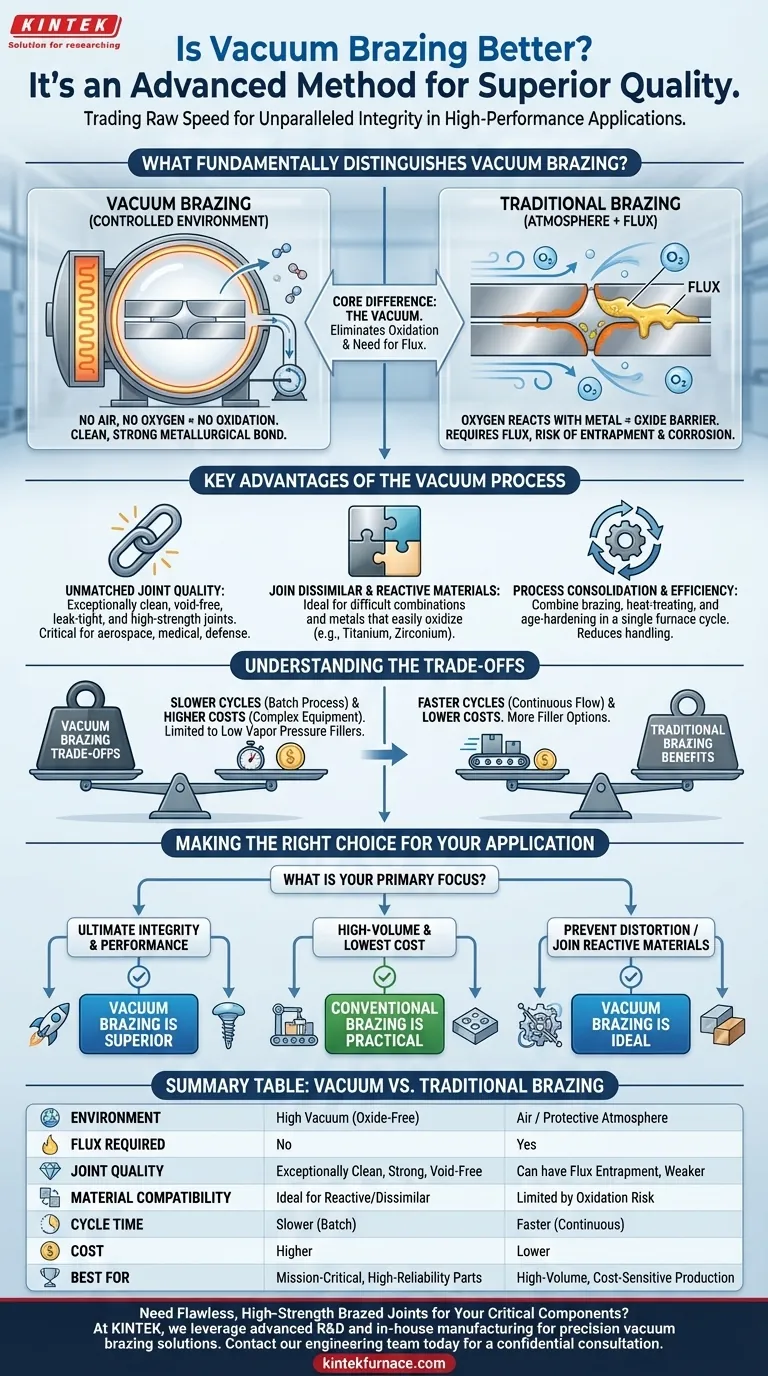

Cosa distingue fondamentalmente la brasatura sotto vuoto?

La brasatura sotto vuoto è un processo in cui i componenti vengono uniti utilizzando un metallo d'apporto in una camera a forno con l'aria aspirata. Questa differenza fondamentale rispetto alla brasatura atmosferica o a torcia tradizionale guida tutte le sue caratteristiche uniche.

Il ruolo del vuoto: prevenire l'ossidazione

In un'atmosfera normale, il riscaldamento dei metalli ne provoca la reazione con l'ossigeno, formando ossidi sulla superficie. Questi strati di ossido agiscono come una barriera, impedendo al metallo d'apporto di brasatura di bagnare e aderire correttamente ai materiali di base.

Un ambiente a vuoto rimuove l'ossigeno. Eliminando la causa principale dell'ossidazione, il metallo d'apporto può fluire in modo pulito e creare un legame metallurgico diretto e potente con i metalli di base.

Eliminare la necessità del flussante

I metodi di brasatura tradizionali si basano su un agente chimico chiamato flussante. Il flussante agisce come agente pulente, dissolvendo gli ossidi e proteggendo l'area di giunzione dalla ri-ossidazione durante il riscaldamento.

Poiché la brasatura sotto vuoto impedisce la formazione di ossidi in primo luogo, il flussante è del tutto superfluo. Questo è un vantaggio significativo, poiché elimina il rischio che il flussante rimanga intrappolato nella giunzione, il che può causare corrosione e creare un punto di debolezza nel tempo. Inoltre, consente di risparmiare sui costi e sulla manodopera della pulizia post-brasatura.

Controllo termico preciso

I forni sottovuoto offrono cicli di riscaldamento e raffreddamento estremamente uniformi e controllati con precisione. L'intero assemblaggio viene portato a temperatura lentamente e uniformemente e raffreddato in modo altrettanto controllato.

Questo delicato ciclo termico riduce al minimo le tensioni residue e la distorsione nel pezzo finito. Ciò è fondamentale per i componenti complessi e ingegnerizzati con precisione che devono mantenere la loro forma esatta e la stabilità dimensionale.

I vantaggi chiave del processo sottovuoto

L'ambiente unico di un forno sottovuoto produce una serie di benefici distinti e potenti difficili da ottenere con altri metodi.

Qualità e resistenza della giunzione senza pari

Eliminando gli ossidi e il potenziale di intrappolamento del flussante, la brasatura sotto vuoto crea giunzioni eccezionalmente pulite, resistenti e prive di vuoti. Ciò porta a prestazioni superiori, sigillature a tenuta stagna e alta affidabilità, essenziali in settori come l'aerospaziale, il medicale e la difesa.

Giunzione di materiali dissimili e reattivi

L'ambiente controllato e inerte è ideale per unire materiali che altrimenti sarebbero difficili da collegare. Ciò include l'unione di metalli a ceramiche o l'unione di metalli reattivi come titanio e zirconio, che si ossiderebbero istantaneamente in un'atmosfera normale.

Consolidamento ed efficienza del processo

Un singolo ciclo in un forno sottovuoto può combinare più processi. Ad esempio, un pezzo può essere brasato, trattato termicamente e indurito per invecchiamento tutto in una sola corsa senza mai lasciare il forno.

Sebbene il ciclo del forno stesso possa essere lungo, questo consolidamento può far risparmiare tempo e manipolazione significativi, rendendolo altamente efficiente per componenti complessi che altrimenti richiederebbero più fasi di produzione separate.

Comprendere i compromessi

Nessun processo è superiore in tutte le situazioni. I vantaggi della brasatura sotto vuoto comportano compromessi chiari e importanti.

Tempi di ciclo di produzione più lenti

La brasatura sotto vuoto è un processo a lotti. I pezzi devono essere caricati nel forno, è necessario creare il vuoto e i cicli di riscaldamento e raffreddamento possono richiedere diverse ore. Questo è intrinsecamente più lento rispetto ai metodi a flusso continuo o a pezzo singolo come la brasatura a torcia o a induzione.

Costi di attrezzature e operativi più elevati

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono conoscenze specialistiche per il funzionamento e la manutenzione, con conseguenti costi operativi più elevati rispetto a configurazioni di brasatura più semplici.

Non adatto a tutti i metalli d'apporto

Alcuni metalli d'apporto per brasatura hanno alte pressioni di vapore (ad esempio, quelli contenenti zinco o cadmio). Quando riscaldati sottovuoto, questi elementi possono "bollire via", alterando la composizione del metallo d'apporto e potenzialmente contaminando il forno. Ciò limita la scelta dei materiali d'apporto a quelli con basse pressioni di vapore.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la brasatura sotto vuoto dipende interamente dalle priorità del tuo progetto. Pesa la necessità della massima qualità rispetto ai vincoli di costo e velocità.

- Se la tua priorità principale è l'integrità e le prestazioni finali della giunzione: Per applicazioni in aerospaziale, dispositivi medici o motori ad alte prestazioni dove il fallimento non è un'opzione, la brasatura sotto vuoto è la scelta superiore.

- Se la tua priorità principale è la produzione ad alto volume di pezzi semplici al minor costo: I metodi convenzionali come la brasatura a torcia, a induzione o a forno con flussante o atmosfera protettiva sono molto più pratici ed economici.

- Se la tua priorità principale è prevenire la distorsione dei pezzi o unire materiali reattivi: Il controllo termico preciso e l'ambiente inerte della brasatura sotto vuoto la rendono la soluzione ideale.

Scegliere il metodo di giunzione corretto richiede di abbinare le capacità del processo ai tuoi obiettivi di ingegneria.

Tabella riassuntiva:

| Aspetto | Brasatura Sotto Vuoto | Brasatura Tradizionale |

|---|---|---|

| Ambiente | Alto vuoto (previene l'ossidazione) | Aria o atmosfera protettiva |

| Flussante Richiesto | No | Sì |

| Qualità della Giunzione | Eccezionalmente pulita, resistente, priva di vuoti | Può presentare intrappolamento di flussante, più debole |

| Compatibilità Materiali | Ideale per metalli reattivi/dissimili | Limitata dal rischio di ossidazione |

| Tempo di Ciclo | Più lento (processo a lotti) | Più veloce (a flusso continuo/pezzo singolo) |

| Costo | Costo attrezzature/operativo più elevato | Costo iniziale inferiore |

| Ideale Per | Componenti mission-critical, ad alta affidabilità | Produzione ad alto volume, sensibile ai costi |

Hai bisogno di giunzioni brasate impeccabili e ad alta resistenza per i tuoi componenti critici?

In KINTEK, sfruttiamo la nostra R&S avanzata e la produzione interna per fornire soluzioni di brasatura sottovuoto di precisione su misura per le tue applicazioni più esigenti. La nostra esperienza garantisce:

- Giunzioni prive di ossidi, metallurgicamente perfette per componenti aerospaziali, medicali e di difesa

- Processo senza flussante che elimina i rischi di corrosione e la pulizia post-brasatura

- Controllo termico di precisione che minimizza la distorsione in componenti complessi e delicati

- Profonda personalizzazione dei nostri sistemi a forno sottovuoto per soddisfare i tuoi requisiti esatti di materiale e geometria

Discutiamo come la nostra esperienza nella brasatura sottovuoto può migliorare l'affidabilità e le prestazioni del tuo prodotto. Contatta oggi il nostro team di ingegneri per una consulenza riservata.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale