In sintesi, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono utilizzati prevalentemente nei forni industriali ad alta temperatura per la produzione di vetro, la sinterizzazione di ceramiche, il trattamento termico dei metalli e la lavorazione dei semiconduttori. La loro capacità unica di operare in modo affidabile a temperature estreme all'aria li rende essenziali per processi in cui gli elementi riscaldanti convenzionali fallirebbero.

La ragione principale per cui le industrie scelgono il MoSi2 è la sua eccezionale prestazione al di sopra dei 1600°C (2912°F). L'elemento forma uno strato protettivo di silice durante il funzionamento, consentendogli di resistere all'ossidazione e di fornire calore rapido e pulito negli ambienti termici più esigenti.

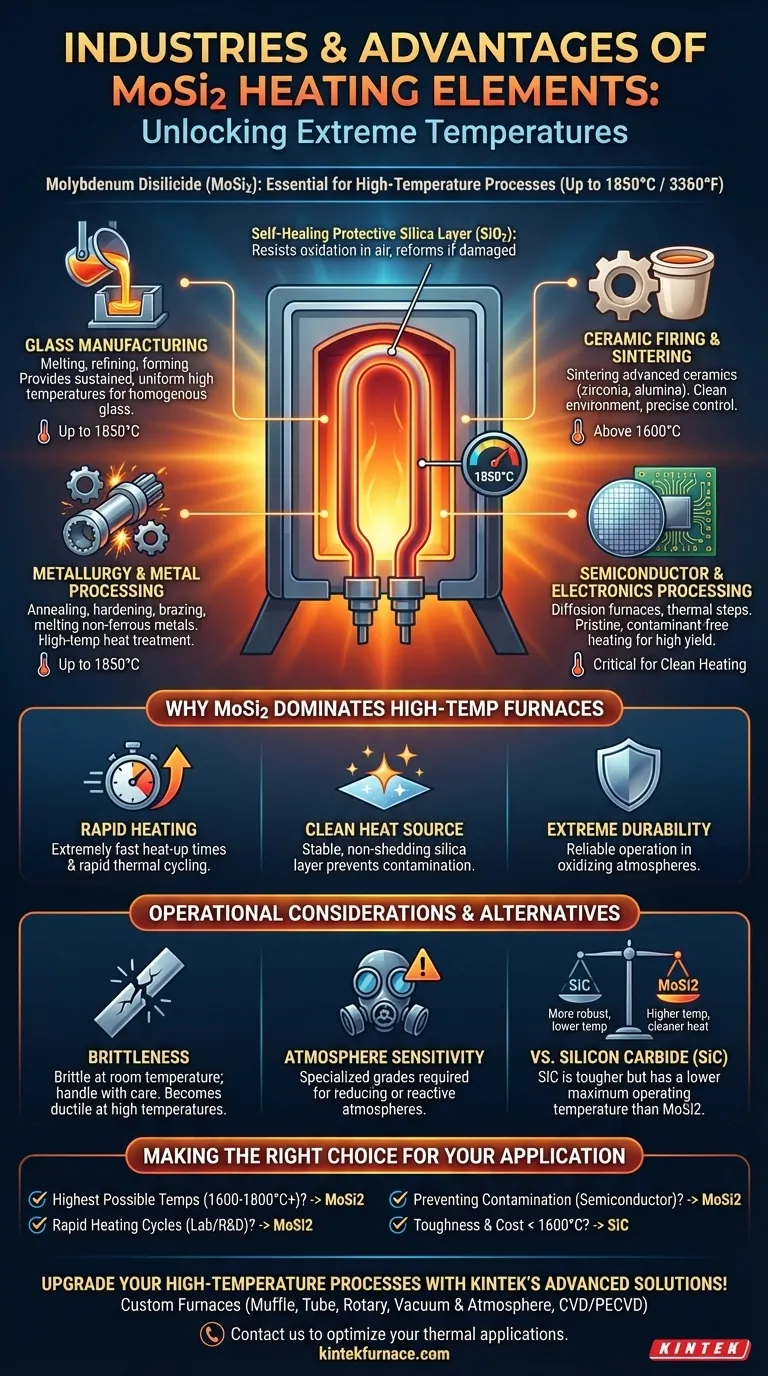

Perché il MoSi2 Domina nei Forni ad Alta Temperatura

L'adozione degli elementi in MoSi2 è guidata da una combinazione unica di proprietà dei materiali che risolve sfide critiche nella produzione ad alta temperatura. Non si tratta solo di raggiungere temperature elevate; riguarda il modo in cui l'elemento si comporta sotto stress estremo.

Prestazioni Ineguagliabili a Temperature Estreme

Gli elementi in MoSi2 sono una soluzione specializzata progettata per la fascia alta del riscaldamento industriale. Possono operare a temperature dell'elemento fino a 1850°C (3360°F).

Questa capacità è cruciale per la fusione del vetro, la sinterizzazione di ceramiche avanzate ed eseguire specifici processi metallurgici che sono semplicemente irraggiungibili con elementi più comuni in ferro-cromo-alluminio (FeCrAl) o persino in carburo di silicio (SiC).

Uno Strato Protettivo "Autorigenerante"

La chiave della longevità del MoSi2 all'aria è la sua chimica. Quando riscaldato, il disilicuro di molibdeno reagisce con l'ossigeno per formare uno strato sottile e non poroso di vetro di quarzo (SiO2) sulla sua superficie.

Questo strato passivo è ciò che protegge il materiale sottostante da un'ulteriore ossidazione distruttiva. Se lo strato si incrina o si danneggia, si riforma istantaneamente, "guarendosi" efficacemente finché è presente ossigeno.

Riscaldamento Rapido e Cicli Termici

Gli elementi in MoSi2 hanno una massa ridotta e possono gestire carichi di potenza elevati, consentendo tempi di riscaldamento del forno estremamente rapidi.

Recenti progressi hanno anche prodotto gradi ottimizzati per cicli termici rapidi, un requisito critico nei forni di ricerca di laboratorio e in alcuni ambienti di produzione ad alto rendimento in cui i forni vengono raffreddati e riscaldati frequentemente.

Ripartizione delle Principali Applicazioni Industriali

Gli elementi in MoSi2 non sono una soluzione per uso generico. Sono specificati per applicazioni in cui le loro capacità ad alta temperatura giustificano il loro costo e i requisiti operativi specifici.

Produzione di Vetro

Nell'industria del vetro, gli elementi in MoSi2 sono utilizzati nei processi di fusione, affinazione e formatura. Forniscono le temperature elevate, uniformi e sostenute necessarie per creare una massa vetrosa omogenea priva di impurità.

Cottura e Sinterizzazione di Ceramiche

La sinterizzazione di ceramiche avanzate come zirconia e allumina richiede un controllo preciso della temperatura a livelli che spesso superano i 1600°C. Gli elementi in MoSi2 forniscono l'ambiente di riscaldamento pulito necessario per ottenere la densità e la resistenza del materiale desiderate senza contaminazione.

Metallurgia e Lavorazione dei Metalli

Questi elementi sono utilizzati nei forni di trattamento termico ad alta temperatura per ricottura, tempra e brasatura dei metalli. Sono impiegati anche in forni per la fusione di metalli non ferrosi con alti punti di fusione, come rame, oro e argento.

Lavorazione dei Semiconduttori e dell'Elettronica

La produzione di semiconduttori e componenti elettronici richiede un riscaldamento incontaminato e privo di contaminanti. Gli elementi in MoSi2 sono utilizzati nei forni a diffusione e in altre fasi di lavorazione termica in cui temperature stabili e un'atmosfera pulita sono fondamentali per la resa del dispositivo.

Comprendere i Compromessi Operativi

Sebbene potenti, gli elementi in MoSi2 presentano caratteristiche specifiche che devono essere gestite per un funzionamento di successo. Comprendere questi limiti è fondamentale per la loro corretta applicazione.

Fragilità a Temperatura Ambiente

Il MoSi2 è un cermet (composito ceramico-metallico), il che lo rende molto fragile a basse temperature. Gli elementi devono essere maneggiati con cura durante l'installazione e sono suscettibili agli shock meccanici prima di raggiungere la temperatura operativa, momento in cui diventano più duttili.

Sensibilità all'Atmosfera

Lo strato protettivo di silice che si forma in atmosfere ossidanti (come l'aria) è il più grande punto di forza dell'elemento. Tuttavia, in alcune atmosfere riducenti o reattive (come azoto o idrogeno a determinate temperature), questo strato può degradarsi, portando a un rapido cedimento dell'elemento. Sono disponibili gradi speciali per queste condizioni.

Il Ruolo di Alternative come il Carburo di Silicio (SiC)

Gli elementi riscaldanti in Carburo di Silicio (SiC) sono un'altra scelta comune per le applicazioni ad alta temperatura, spesso in competizione con il MoSi2. Il SiC è generalmente più robusto e resistente agli shock meccanici, ma ha tipicamente una temperatura operativa massima inferiore rispetto al MoSi2. La scelta tra i due dipende spesso dalla temperatura di picco richiesta e dall'atmosfera del forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare la tecnologia al tuo obiettivo operativo principale.

- Se la tua priorità principale è raggiungere le temperature più elevate possibili (1600-1800°C): Il MoSi2 è la scelta definitiva per operare in atmosfera d'aria.

- Se la tua priorità principale sono i cicli di riscaldamento rapidi in un laboratorio o in un ambiente di ricerca e sviluppo: La capacità del MoSi2 di gestire alta densità di potenza e cicli termici lo rende ideale.

- Se la tua priorità principale è prevenire la contaminazione del prodotto: Lo strato di silice stabile e non sfaldante sul MoSi2 fornisce una fonte di calore eccezionalmente pulita per processi sensibili come la produzione di semiconduttori.

- Se la tua priorità principale è la robustezza e la convenienza al di sotto dei 1600°C: Un elemento in Carburo di Silicio (SiC) potrebbe essere un'alternativa più robusta ed economica.

In definitiva, scegliere il MoSi2 è una decisione per privilegiare prestazioni senza pari ad alta temperatura dove altre tecnologie di riscaldamento semplicemente non possono operare.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Intervallo di Temperatura |

|---|---|---|

| Produzione di Vetro | Fusione, affinazione, formatura | Fino a 1850°C |

| Cottura Ceramica | Sinterizzazione di zirconia, allumina | Oltre 1600°C |

| Metallurgia | Ricottura, tempra, brasatura | Fino a 1850°C |

| Lavorazione Semiconduttori | Forni a diffusione, fasi termiche | Critico per riscaldamento pulito |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni dotati di MoSi2 come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo prestazioni superiori, riscaldamento rapido e ambienti privi di contaminazione. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni termiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione