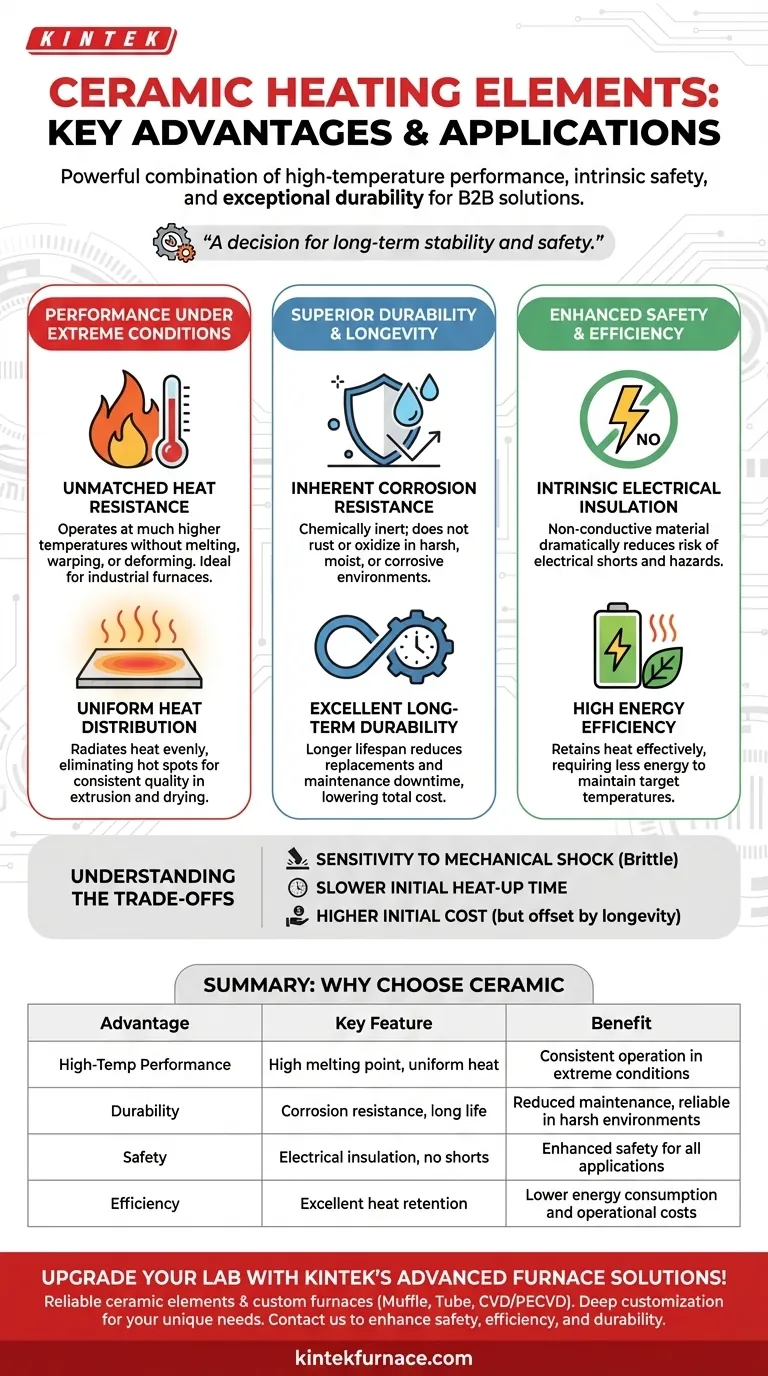

In sostanza, gli elementi riscaldanti in ceramica offrono una potente combinazione di prestazioni ad alta temperatura, sicurezza intrinseca ed eccezionale durata. A differenza degli elementi metallici tradizionali, sono altamente resistenti al calore, non conducono elettricità e resistono alla corrosione, rendendoli una scelta superiore per una vasta gamma di applicazioni esigenti.

La decisione di utilizzare un riscaldatore in ceramica è una decisione per la stabilità e la sicurezza a lungo termine. Mentre altri materiali possono riscaldarsi, le ceramiche forniscono un calore affidabile e controllato in condizioni estreme senza il rischio di corrosione o cortocircuiti che affliggono gli elementi metallici.

Prestazioni in condizioni estreme

I riscaldatori in ceramica eccellono dove le alte temperature sono un requisito costante. Le loro proprietà materiali conferiscono loro un vantaggio significativo rispetto alle alternative a base metallica.

Resistenza al calore senza pari

I materiali ceramici possiedono punti di fusione eccezionalmente elevati. Ciò consente loro di operare a temperature molto più elevate rispetto alla maggior parte dei metalli senza rischio di fusione, deformazione o alterazione della forma.

Questa stabilità termica garantisce prestazioni costanti in applicazioni come forni industriali e lavorazione di materiali ad alta temperatura, dove il mantenimento di un livello di calore specifico è fondamentale.

Distribuzione uniforme del calore

Gli elementi in ceramica sono noti per la loro capacità di irradiare calore uniformemente su una superficie. Ciò elimina i punti caldi, il che è fondamentale per processi come l'estrusione della plastica o l'essiccazione industriale in cui una temperatura uniforme è necessaria per la qualità del prodotto.

Durata e longevità superiori

L'inerzia chimica dei materiali ceramici è la base della loro lunga vita utile e dei bassi requisiti di manutenzione.

Resistenza intrinseca alla corrosione

A differenza dei metalli, le ceramiche non arrugginiscono né si ossidano, anche se esposte all'umidità o a sostanze chimiche corrosive. Ciò le rende ideali per applicazioni come scaldabagni o apparecchiature utilizzate in ambienti industriali difficili.

Questa resistenza significa che le prestazioni del riscaldatore non si degradano nel tempo, portando a una vita operativa molto più lunga e affidabile.

Eccellente durata a lungo termine

La combinazione di resistenza al calore e alla corrosione si traduce in un componente che dura significativamente più a lungo di un equivalente metallico. Ciò riduce il costo totale di proprietà grazie a meno sostituzioni e meno tempi di inattività per la manutenzione.

Sicurezza ed efficienza migliorate

Oltre alle prestazioni, i riscaldatori in ceramica offrono vantaggi fondamentali in termini di sicurezza e consumo energetico.

Isolamento elettrico intrinseco

Le ceramiche sono isolanti elettrici naturali. L'elemento riscaldante stesso non conduce elettricità, il che riduce drasticamente il rischio di cortocircuiti e pericoli correlati.

Questa proprietà è una caratteristica di sicurezza fondamentale, specialmente negli elettrodomestici o in ambienti industriali in cui un guasto dell'apparecchiatura potrebbe avere gravi conseguenze.

Elevata efficienza energetica

Gli elementi in ceramica sono molto efficaci nel trattenere il calore. Una volta raggiunta la temperatura target, richiedono meno energia per mantenerla rispetto agli elementi che perdono calore più rapidamente.

Questa ritenzione termica si traduce direttamente in un minor consumo energetico e in un funzionamento più efficiente, simile al modo in cui una padella in ghisa rimane calda a lungo dopo essere stata tolta dal fuoco.

Comprensione dei compromessi

Sebbene altamente vantaggiose, le stufe in ceramica non sono la scelta predefinita per ogni situazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Sensibilità agli shock meccanici

Il principale compromesso per la durezza e la resistenza al calore della ceramica è la sua fragilità. Sebbene estremamente durevoli contro lo stress termico e chimico, gli elementi in ceramica possono rompersi o frantumarsi se sottoposti a un impatto fisico significativo o a una caduta.

Tempo di riscaldamento iniziale più lento

Grazie alla loro eccellente ritenzione del calore, gli elementi in ceramica possono talvolta impiegare più tempo per raggiungere la temperatura target da un avvio a freddo rispetto ad alcuni elementi metallici sottili. Questo è un fattore da considerare nelle applicazioni che richiedono cicli di riscaldamento molto rapidi.

Costo iniziale più elevato

Il processo di produzione per componenti ceramici di alta qualità è spesso più complesso rispetto a quello delle semplici serpentine metalliche. Ciò può comportare un costo iniziale più elevato, sebbene sia spesso compensato da una maggiore durata e da un minor consumo energetico.

Fare la scelta giusta per la tua applicazione

La scelta dell'elemento riscaldante giusto dipende interamente dall'obiettivo principale del tuo progetto.

- Se la tua priorità principale è la sicurezza e il funzionamento ad alta temperatura: Scegli la ceramica per il suo isolamento elettrico e la stabilità termica senza pari in forni, saldature o lavorazioni industriali.

- Se la tua priorità principale è l'affidabilità a lungo termine in un ambiente difficile: Scegli la ceramica per la sua superiore resistenza alla corrosione, specialmente per applicazioni che coinvolgono umidità o sostanze chimiche.

- Se la tua priorità principale è il costo iniziale più basso possibile per un'applicazione semplice: Un elemento metallico standard potrebbe essere sufficiente, a condizione che tu possa accettare i compromessi in termini di longevità e potenziale corrosione.

In definitiva, investire nella tecnologia di riscaldamento in ceramica è un investimento in prestazioni prevedibili, sicure e durature.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Beneficio |

|---|---|---|

| Prestazioni ad alta temperatura | Punto di fusione elevato, distribuzione uniforme del calore | Funzionamento costante in condizioni estreme, ideale per forni industriali |

| Durata | Resistenza alla corrosione, lunga vita utile | Manutenzione e costi ridotti, affidabile in ambienti difficili |

| Sicurezza | Isolamento elettrico, nessun rischio di cortocircuiti | Sicurezza migliorata per applicazioni consumer e industriali |

| Efficienza | Eccellente ritenzione del calore | Minore consumo energetico e costi operativi |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti in ceramica affidabili e forni personalizzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce prestazioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la sicurezza, l'efficienza e la durata delle tue operazioni!

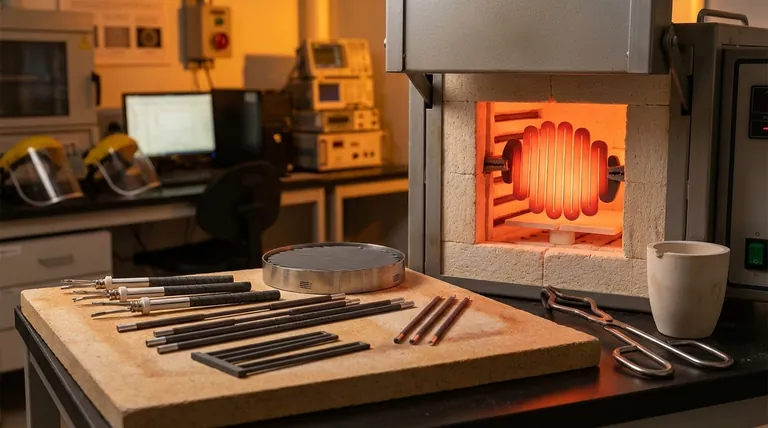

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata