Nel riscaldamento industriale, il vantaggio principale degli elementi riscaldanti a base di molibdeno è la loro capacità di funzionare in modo affidabile a temperature estreme dove molti altri materiali falliscono. Il molibdeno, e in particolare il disiliciuro di molibdeno (MoSi2), offre una combinazione unica di stabilità ad alta temperatura, resistenza all'ossidazione e longevità operativa, rendendolo un componente critico per processi esigenti in settori che vanno dalla ceramica all'elettronica.

La decisione di utilizzare elementi riscaldanti in molibdeno non riguarda solo il raggiungimento di alte temperature. Si tratta di ottenere un controllo termico preciso, ripetibile ed efficiente in ambienti industriali aggressivi, il che è fondamentale per garantire la qualità del prodotto e massimizzare i tempi di attività operativi.

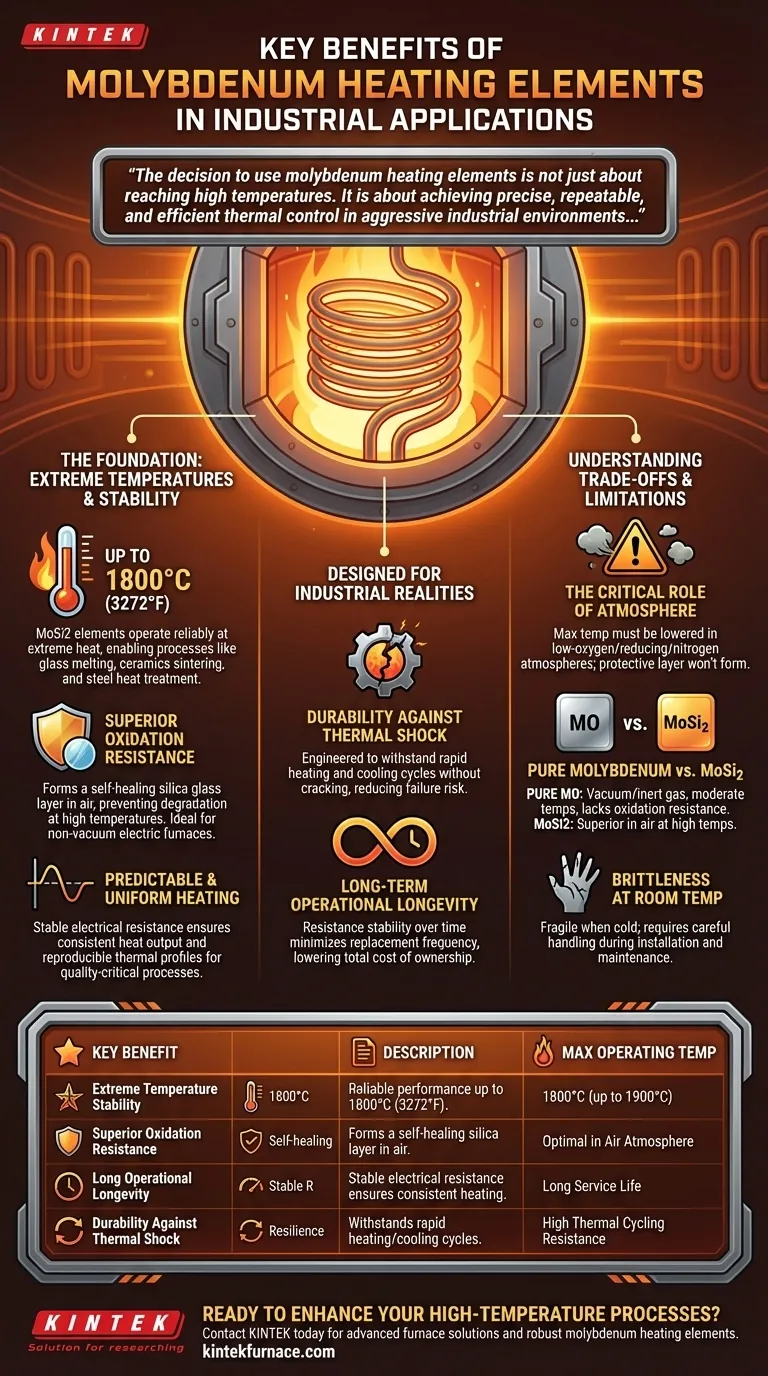

Le Basi: Sbloccare i Processi ad Alta Temperatura

Il vantaggio principale degli elementi in molibdeno deriva dalle loro proprietà materiali fondamentali. Essi consentono processi industriali che semplicemente non sono possibili con materiali riscaldanti più comuni come il nichel-cromo.

Temperature Operative Estreme

Gli elementi in disiliciuro di molibdeno (MoSi2) sono progettati per funzionare in modo affidabile a temperature del forno fino a 1800°C (3272°F). Alcune applicazioni specializzate possono persino spingere le temperature operative di picco verso i 1900°C.

Questa capacità è essenziale per la fusione del vetro, la sinterizzazione di ceramiche avanzate, la crescita di cristalli e l'esecuzione di trattamenti termici specializzati sull'acciaio che richiedono calore intenso e sostenuto.

Resistenza Superiore all'Ossidazione

In un'atmosfera d'aria standard, gli elementi in MoSi2 formano uno strato protettivo e auto-riparante di vetro di silice sulla loro superficie ad alte temperature. Questo strato agisce come una barriera, impedendo all'elemento sottostante di ossidarsi e degradarsi rapidamente.

Questa singola caratteristica è ciò che rende il MoSi2 la scelta preferita per i forni elettrici ad alta temperatura che non operano in vuoto o in ambiente di gas inerte.

Riscaldamento Prevedibile e Uniforme

Gli elementi in MoSi2 mostrano una resistenza elettrica molto stabile durante la loro vita utile. Ciò significa che forniscono una produzione di calore costante e prevedibile senza significativi effetti di invecchiamento.

Per qualsiasi processo critico per la qualità, questa stabilità assicura che il profilo termico rimanga lo stesso da un lotto all'altro, garantendo la coerenza del prodotto.

Progettato per le Realtà Industriali

Oltre alla pura resistenza alla temperatura, gli elementi in molibdeno sono apprezzati per la loro durata e per come si comportano nelle realtà quotidiane della produzione industriale.

Durata contro lo Shock Termico

I forni industriali sono spesso soggetti a cicli rapidi di riscaldamento e raffreddamento. Gli elementi in molibdeno sono progettati per resistere a questo ciclo termico senza crepe o degrado.

Questa resilienza si traduce direttamente in una maggiore durata e riduce il rischio di guasti imprevisti degli elementi, che possono causare costose interruzioni della produzione.

Longevità Operativa a Lungo Termine

La combinazione di resistenza all'ossidazione e stabilità termica conferisce a questi elementi una vita operativa molto lunga. Non soffrono degli stessi effetti di invecchiamento di altri materiali che causano la deriva della loro resistenza nel tempo.

Questa longevità riduce il costo totale di proprietà minimizzando la frequenza di sostituzione e i relativi costi di manodopera e tempi di inattività.

Comprendere i Compromessi e le Limitazioni

Per prendere una decisione informata, è fondamentale capire dove gli elementi in molibdeno potrebbero non essere la scelta ottimale. Le loro prestazioni dipendono fortemente dall'applicazione e dall'ambiente specifici.

Il Ruolo Critico dell'Atmosfera

Mentre gli elementi in MoSi2 eccellono in aria, la loro temperatura operativa massima deve essere abbassata in atmosfere a basso ossigeno, riducenti o ricche di azoto. Lo strato protettivo di silice non può formarsi correttamente, rendendo l'elemento vulnerabile al degrado.

Molibdeno Puro vs. MoSi2

È importante distinguere tra molibdeno puro e MoSi2. Il molibdeno puro è utilizzato in forni a vuoto o a gas inerte, spesso per processi a temperatura moderata come la tempra e la brasatura. Manca della resistenza all'ossidazione del MoSi2 e si brucerebbe rapidamente in aria ad alte temperature.

Fragilità a Temperatura Ambiente

Come molti materiali a base ceramica, gli elementi in MoSi2 sono robusti ad alte temperature ma possono essere fragili e delicati a temperatura ambiente. Richiedono un'attenta manipolazione durante l'installazione e la manutenzione del forno per prevenire rotture.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto è una decisione ingegneristica critica. I requisiti del tuo processo dovrebbero essere la tua guida principale.

- Se il tuo obiettivo principale è la lavorazione a temperature estreme in atmosfera d'aria (fino a 1800°C): Il disiliciuro di molibdeno (MoSi2) è la scelta definitiva grazie al suo strato protettivo di ossido e alla sua stabilità.

- Se il tuo obiettivo principale è la coerenza del processo e profili di riscaldamento ripetibili: La resistenza stabile e le caratteristiche non soggette ad invecchiamento del MoSi2 garantiscono un controllo termico impareggiabile a lungo termine.

- Se stai operando un forno a vuoto o a gas inerte: Gli elementi in molibdeno puro sono una soluzione affidabile ed economica, in particolare per applicazioni a temperatura moderata.

Comprendendo queste distinte capacità e limitazioni, puoi sfruttare le proprietà del molibdeno per ottenere un controllo e un'efficienza superiori nei tuoi processi termici più esigenti.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione | Temp. Max di Funzionamento |

|---|---|---|

| Stabilità a Temperature Estreme | Prestazioni affidabili a temperature del forno fino a 1800°C (3272°F). | 1800°C (fino a 1900°C) |

| Resistenza Superiore all'Ossidazione | Forma uno strato di silice auto-riparante in aria, prevenendo il rapido degrado. | Ottimale in Atmosfera d'Aria |

| Lunga Longevità Operativa | La resistenza elettrica stabile garantisce profili di riscaldamento coerenti e ripetibili. | Lunga Durata |

| Durata contro lo Shock Termico | Resiste a cicli rapidi di riscaldamento/raffreddamento comuni nella produzione industriale. | Elevata Resistenza al Ciclo Termico |

Pronto a Migliorare i Tuoi Processi ad Alta Temperatura?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Contatta oggi i nostri esperti per discutere come i nostri robusti elementi riscaldanti in molibdeno possono fornire il controllo termico preciso e affidabile che le tue applicazioni critiche richiedono.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati