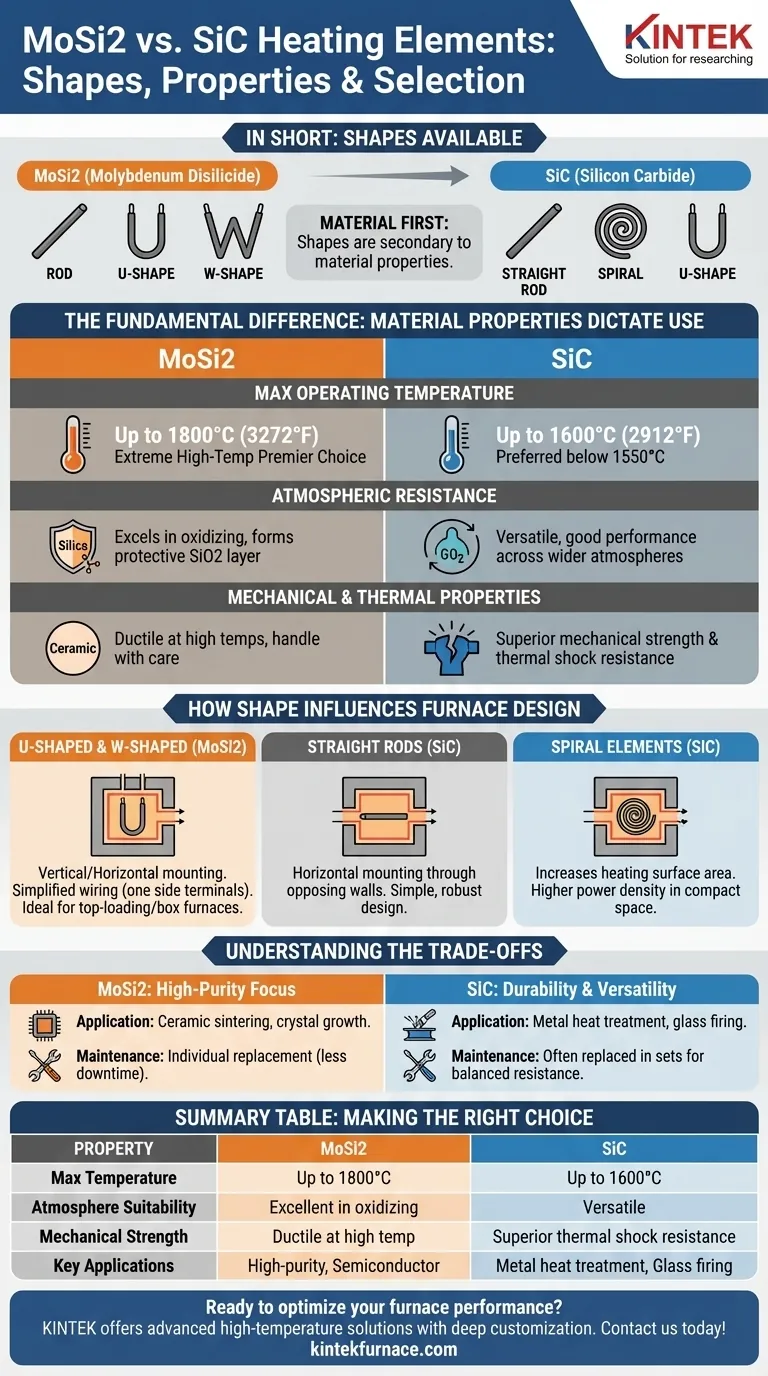

In breve, gli elementi riscaldanti sia in disiliciuro di molibdeno (MoSi2) che in carburo di silicio (SiC) sono disponibili in una gamma di forme standard e personalizzate progettate per adattarsi a specifiche configurazioni di forni. Il MoSi2 è comunemente disponibile in forme a barra, a U e a W. Gli elementi in SiC sono tipicamente prodotti come barre dritte, elementi a spirale e forme a U, con forme personalizzate complesse anch'esse disponibili.

La scelta della forma è secondaria rispetto alla decisione più critica di selezionare il materiale giusto. Le proprietà fondamentali di MoSi2 e SiC—la loro temperatura massima, la compatibilità atmosferica e la resistenza meccanica—determineranno quale materiale è adatto per la tua applicazione, il che a sua volta restringe la scelta delle forme disponibili.

La differenza fondamentale: le proprietà dei materiali dettano l'uso

Prima di considerare la geometria di un elemento riscaldante, devi prima abbinare il materiale ai requisiti del tuo processo. Le proprietà fisiche e chimiche di MoSi2 e SiC sono nettamente diverse e ne regolano l'uso nei forni industriali e di laboratorio.

Temperatura massima di esercizio

Il fattore di differenziazione più significativo è l'intervallo di temperatura. Gli elementi in MoSi2 sono la scelta principale per applicazioni a temperature estremamente elevate, capaci di operare in modo affidabile fino a 1800°C (3272°F).

Gli elementi in SiC hanno una temperatura massima di esercizio inferiore, tipicamente limitata a circa 1600°C (2912°F). Sono spesso preferiti per processi che operano costantemente al di sotto dei 1550°C.

Resistenza atmosferica

Il MoSi2 eccelle in atmosfere ossidanti. A temperature elevate, forma uno strato protettivo e auto-riparante di silice pura (SiO2) sulla sua superficie, che previene ulteriore ossidazione e ne prolunga la vita.

Il SiC è più versatile e dimostra buone prestazioni in una gamma più ampia di atmosfere, comprese quelle non puramente ossidative. La sua robustezza lo rende una scelta affidabile in ambienti di processo più vari.

Proprietà meccaniche e termiche

Il SiC offre una resistenza meccanica superiore e una maggiore resistenza agli shock termici. Questo lo rende un elemento fisicamente più durevole, specialmente durante cicli rapidi di riscaldamento e raffreddamento.

Il MoSi2 è più duttile a temperature elevate rispetto al SiC, ma è comunque un materiale ceramico che deve essere maneggiato con cura. La sua forza principale risiede nella sua eccezionale stabilità e resistenza alla degradazione alle temperature di picco.

Come la forma influenza il design del forno

Una volta selezionato il materiale appropriato, la forma dell'elemento diventa un fattore critico nella progettazione del forno, influenzando la distribuzione del calore, le connessioni elettriche e la facilità di manutenzione.

Forme comuni e il loro scopo

Gli elementi a forma di U e a forma di W, comuni per il MoSi2, sono progettati per il montaggio verticale o orizzontale. Il loro vantaggio principale è che entrambi i terminali elettrici si trovano su un lato, semplificando la costruzione e il cablaggio del forno, specialmente per forni a caricamento dall'alto o a scatola.

Le barre dritte, uno standard per il SiC, sono semplici, robuste e tipicamente montate orizzontalmente attraverso pareti opposte del forno. Questo è un design semplice per molti tipi comuni di forni.

Gli elementi a spirale, visti principalmente con il SiC, sono progettati per aumentare la superficie di riscaldamento all'interno di un volume compatto. Ciò consente una maggiore densità di potenza e un trasferimento di calore più efficiente in progetti con spazi limitati.

Personalizzazione e dimensioni

Gli elementi riscaldanti non sono componenti "taglia unica". Sono specificati con dimensioni precise per garantire un adattamento e prestazioni adeguati, inclusi:

- Zona di riscaldamento (D1/Le): Il diametro e la lunghezza della sezione di riscaldamento attiva.

- Zona di raffreddamento (D2/Lu): Il diametro e la lunghezza delle estremità terminali, che operano a una temperatura inferiore.

- Distanza centrale (A): La spaziatura tra le gambe di un elemento a forma di U o a forma di W.

Queste dimensioni possono essere personalizzate per soddisfare i requisiti esatti della tua camera del forno.

Comprendere i compromessi

La scelta di un elemento riscaldante implica il bilanciamento di prestazioni, costi e vincoli operativi. Valutare obiettivamente questi fattori è fondamentale per il successo a lungo termine.

Applicazione e costo

Il MoSi2 è lo standard per processi ad alta purezza e alta temperatura come la sinterizzazione ceramica, la crescita di cristalli e la produzione di semiconduttori. Il suo costo è giustificato dalle sue uniche capacità di temperatura.

Il SiC è un materiale "cavallo di battaglia" utilizzato in una vasta gamma di applicazioni, inclusi trattamenti termici dei metalli, cottura del vetro e produzione di elettronica, dove la sua durata e versatilità offrono un eccellente valore.

Manutenzione e durata

Una differenza operativa significativa riguarda la manutenzione. Gli elementi in MoSi2 possono essere tipicamente sostituiti individualmente in caso di guasto, minimizzando i tempi di inattività e i costi di sostituzione.

In molti progetti, gli elementi in SiC potrebbero dover essere sostituiti in set per mantenere una resistenza elettrica bilanciata all'interno del forno. Comprendere come far funzionare gli elementi entro i loro limiti specificati è fondamentale per prolungare la durata di entrambi i tipi.

Fare la scelta giusta per la tua applicazione

Per selezionare l'elemento corretto, inizia con la temperatura e l'atmosfera del tuo processo, quindi considera la disposizione fisica del tuo forno.

- Se il tuo obiettivo principale è il funzionamento a temperature estremamente elevate (superiori a 1600°C) in un'atmosfera ossidante: il MoSi2 è la scelta definitiva e spesso l'unica.

- Se il tuo obiettivo principale è la versatilità operativa e la resistenza agli shock termici al di sotto dei 1600°C: il SiC offre una durabilità meccanica superiore ed è adatto per una gamma più ampia di condizioni atmosferiche.

- Se il tuo obiettivo principale è semplificare il cablaggio del forno e consentire la sostituzione individuale degli elementi: gli elementi in MoSi2 a forma di U o a forma di W offrono un netto vantaggio in termini di manutenibilità.

In definitiva, la scelta dell'elemento riscaldante giusto consiste nell'allineare i punti di forza intrinseci del materiale con le precise esigenze del tuo processo termico.

Tabella riassuntiva:

| Proprietà | Elementi riscaldanti MoSi2 | Elementi riscaldanti SiC |

|---|---|---|

| Temperatura massima | Fino a 1800°C | Fino a 1600°C |

| Forme comuni | Barra, a forma di U, a forma di W | Barra dritta, Spirale, a forma di U |

| Idoneità all'atmosfera | Eccellente in ossidante | Versatile in varie atmosfere |

| Resistenza meccanica | Duttile ad alte temperature | Resistenza superiore agli shock termici |

| Applicazioni chiave | Processi ad alta purezza, semiconduttori | Trattamento termico dei metalli, cottura del vetro |

Pronto a ottimizzare le prestazioni del tuo forno? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia lavorando con elementi MoSi2 o SiC, possiamo aiutarti a selezionare la forma e il materiale perfetti per la massima efficienza e durata. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può elevare i tuoi processi di laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata