In sostanza, il ruolo di un forno rotativo a riscaldamento indiretto nella carbonizzazione e nell'attivazione è fornire un ambiente di processo eccezionalmente controllato e privo di ossigeno. Riscaldando il forno rotante esternamente, separa i gas di combustione dal materiale in lavorazione, che è la condizione essenziale richiesta per trasformare i materiali carboniosi in carbone di elevata purezza o carbone attivo piuttosto che semplicemente incenerirli in cenere.

Il vantaggio distintivo di un forno a riscaldamento indiretto non è solo il calore che fornisce, ma l'atmosfera che protegge. Consente una lavorazione termica precisa in un ambiente povero di ossigeno o appositamente formulato, il che è irrinunciabile per una carbonizzazione e un'attivazione riuscite.

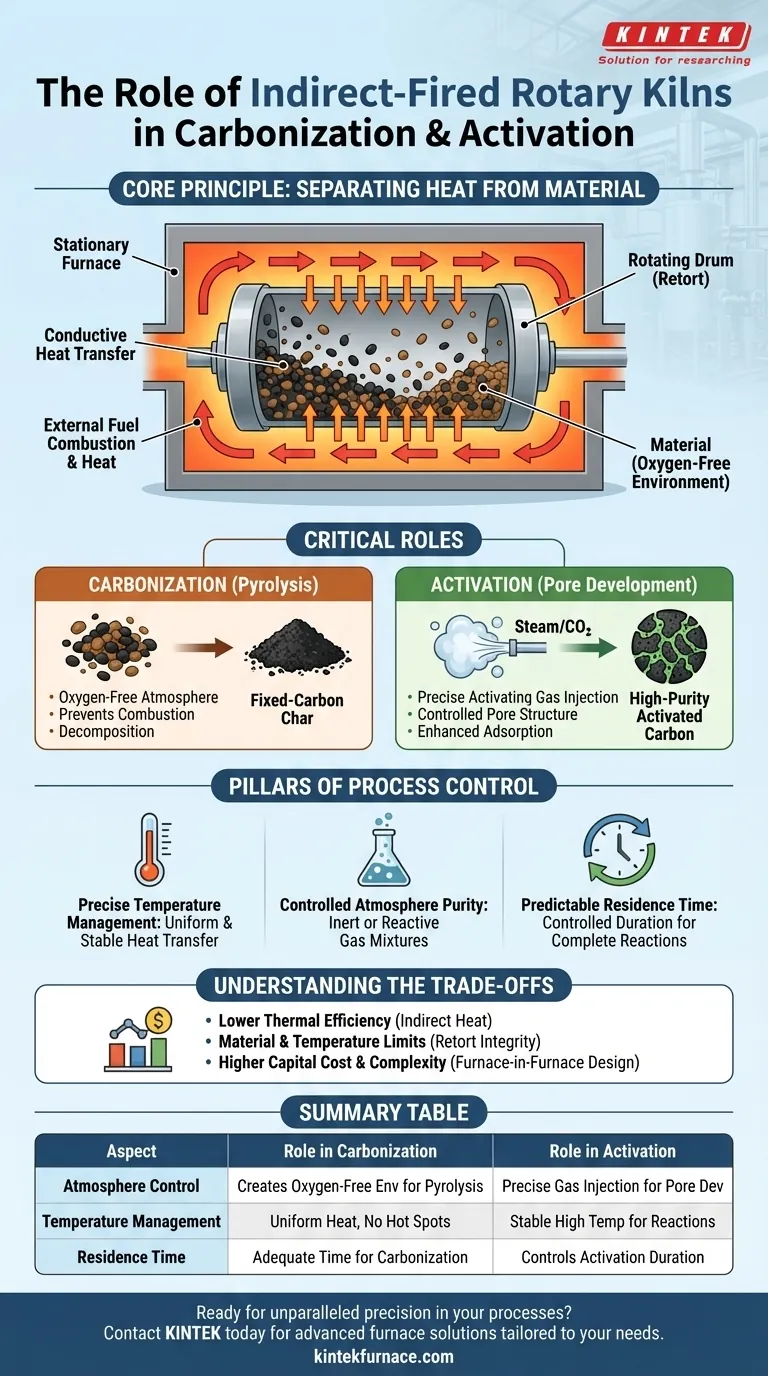

Il Principio Fondamentale: Separare il Calore dal Materiale

Per comprendere il ruolo del forno, è necessario prima comprendere il suo principio di progettazione fondamentale: la separazione deliberata della fonte di calore dal materiale di processo.

Come Funziona un Forno a Riscaldamento Indiretto

Un forno rotativo a riscaldamento indiretto è costituito da un tamburo rotante (la storta) completamente racchiuso all'interno di un forno fisso più grande.

Il combustibile viene bruciato all'interno del forno esterno, riscaldando l'esterno del tamburo rotante. Questo calore viene quindi trasferito per conduzione attraverso la parete del tamburo al materiale che cade al suo interno. Questo design assicura che il materiale non entri mai in contatto con la fiamma o con i sottoprodotti della combustione.

Perché la Separazione è Critica per la Carbonizzazione

La carbonizzazione è una forma di pirolisi: la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte o povera di ossigeno.

Se il materiale carbonioso fosse esposto ai gas ricchi di ossigeno della combustione diretta, si brucerebbe semplicemente. La configurazione del forno indiretto crea l'ambiente privo di ossigeno necessario, consentendo al materiale di decomporsi, rilasciare composti volatili e formare un carbone fisso.

Il Ruolo Essenziale nell'Attivazione

L'attivazione è il processo che sviluppa la vasta struttura porosa interna del carbone attivo, conferendogli le sue potenti capacità di adsorbimento.

Questo si ottiene tipicamente esponendo il materiale carbonizzato a un agente ossidante come vapore o anidride carbonica ad alte temperature. Un forno indiretto consente di iniettare questi gas attivanti nel tamburo in concentrazioni precise, senza essere diluiti o contaminati dai gas di combustione esterni, garantendo uno sviluppo poroso coerente e mirato.

I Pilastri del Controllo di Processo

La separazione delle atmosfere è il fondamento su cui si basano altri vantaggi critici di controllo di processo. Queste capacità sono il motivo per cui questa tecnologia è scelta per la trasformazione di materiali di alto valore.

Gestione Precisa della Temperatura

Poiché il forno è riscaldato esternamente, il guscio del tamburo raggiunge una temperatura uniforme e stabile. Ciò fornisce un trasferimento di calore estremamente coerente e delicato all'intero letto di materiale, prevenendo punti caldi e garantendo una qualità uniforme del prodotto.

Purezza dell'Atmosfera Controllata

L'ambiente interno sigillato conferisce agli operatori un controllo totale. Può essere riempito con un gas inerte come l'azoto per una carbonizzazione pura, o una miscela specifica di gas reattivi (come il vapore) per un'attivazione controllata. Questo livello di purezza è impossibile in un sistema a riscaldamento diretto.

Tempo di Permanenza Prevedibile

Come tutti i forni rotativi, la combinazione della velocità di rotazione del tamburo e del suo angolo di inclinazione determina con precisione il tempo di permanenza, ovvero per quanto tempo il materiale rimane all'interno della zona riscaldata. Ciò assicura che le reazioni di carbonizzazione o attivazione procedano fino al completamento.

Comprendere i Compromessi

Sebbene ideale per processi ad alto controllo, la progettazione a riscaldamento indiretto comporta dei compromessi intrinseci che devono essere considerati.

Efficienza Termica

Il trasferimento di calore attraverso la spessa parete metallica di un tamburo rotante è intrinsecamente meno efficiente che far passare direttamente i gas di combustione caldi attraverso il letto di materiale. Ciò può comportare un maggiore consumo di carburante rispetto alle alternative a riscaldamento diretto per una data produttività.

Limitazioni di Materiale e Temperatura

Il tamburo rotante è sottoposto a enormi stress termici e meccanici. Ciò richiede l'uso di leghe costose e ad alte prestazioni e impone un limite pratico alle temperature massime di processo raggiungibili, che sono dettate dall'integrità del materiale della storta.

Costo di Capitale e Complessità

La progettazione "forno nel forno" è meccanicamente più complessa di un forno a riscaldamento diretto. Ciò comporta generalmente un investimento di capitale iniziale più elevato e requisiti di manutenzione più impegnativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno rotativo a riscaldamento indiretto dipende interamente dai requisiti del prodotto finale e dal livello di controllo del processo necessario.

- Se il tuo obiettivo principale è produrre carbone o carbone attivo di elevata purezza: Il controllo atmosferico assoluto offerto da un forno indiretto è essenziale e irrinunciabile.

- Se il tuo obiettivo principale è sviluppare una struttura porosa specifica per l'adsorbimento: La capacità di gestire con precisione la concentrazione del gas attivante rende un forno indiretto la scelta superiore.

- Se il tuo obiettivo principale è la semplice essiccazione di massa o la riduzione del volume (non la carbonizzazione): La maggiore efficienza termica e il costo inferiore di un forno a riscaldamento diretto possono essere una soluzione più pratica.

In definitiva, la scelta di un forno a riscaldamento indiretto è un investimento nel controllo di processo per raggiungere un livello di qualità del prodotto che altri metodi non possono garantire.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Carbonizzazione | Ruolo nell'Attivazione |

|---|---|---|

| Controllo Atmosfera | Crea un ambiente privo di ossigeno per la pirolisi, prevenendo la combustione e formando carbone fisso. | Consente l'iniezione precisa di gas attivanti (es. vapore) senza contaminazione per uno sviluppo poroso mirato. |

| Gestione Temperatura | Fornisce un trasferimento di calore uniforme, prevenendo punti caldi e garantendo una scomposizione materiale coerente. | Mantiene alte temperature stabili per reazioni controllate, migliorando la formazione della struttura porosa. |

| Tempo di Permanenza | Assicura che il materiale trascorra un tempo adeguato nella zona riscaldata per il completamento delle reazioni di carbonizzazione. | Controlla la durata dell'attivazione per ottimizzare le capacità di adsorbimento e la qualità del prodotto. |

Pronto a raggiungere una precisione senza precedenti nei tuoi processi di carbonizzazione e attivazione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per applicazioni di laboratorio e industriali. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD — è progettata con forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia producendo carbone attivo di elevata purezza o ottimizzando trasformazioni materiali, la nostra esperienza garantisce controllo ed efficienza superiori. Contattaci oggi per discutere come possiamo elevare il tuo processo con soluzioni affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come funziona l'unità di azionamento di un forno rotante? Chiave per un'efficiente lavorazione termica

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono alcune applicazioni industriali comuni dei forni rotativi? Esplora le soluzioni di lavorazione ad alta temperatura

- Quali sono i vantaggi dell'utilizzo dei forni rotanti per la lavorazione dei materiali? Ottieni una lavorazione termica uniforme e ad alto volume

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali