In sostanza, l'unità di azionamento di un forno rotante è il motore che controlla l'intero processo termico. Utilizza un motore collegato a un sistema di trasmissione — più comunemente un grande ingranaggio, ma a volte catene o ruote a frizione — per ruotare lentamente e costantemente il tamburo cilindrico del forno. Questa rotazione controllata è il meccanismo fondamentale che trasporta il materiale attraverso la camera riscaldata e lo rimescola per garantire un riscaldamento uniforme, essenziale per indurre la reazione chimica o il cambiamento fisico desiderato.

L'unità di azionamento è più di un semplice motore; è un sistema di controllo di precisione. La sua funzione principale è quella di governare il tempo di permanenza e la miscelazione del materiale all'interno del forno, rendendo la scelta del tipo di azionamento una decisione ingegneristica critica legata direttamente alla scala e ai requisiti del processo.

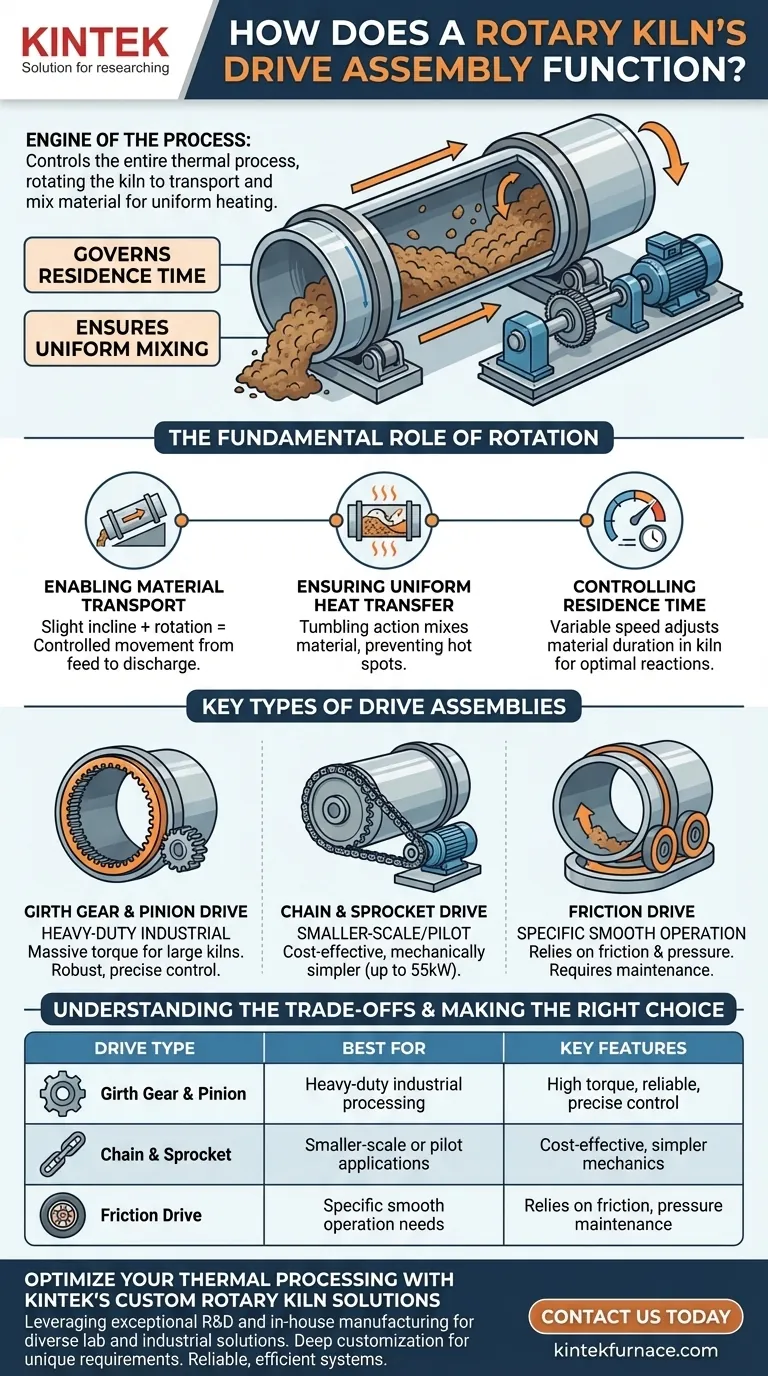

Il ruolo fondamentale della rotazione nella lavorazione del forno

L'unità di azionamento non si limita a far girare il forno; abilita i principi fondamentali del suo funzionamento. La velocità e la costanza della rotazione influiscono direttamente sulla qualità del prodotto e sull'efficienza.

Abilitare il trasporto del materiale

Il tamburo del forno è impostato con una leggera inclinazione. La lenta rotazione dell'unità di azionamento, combinata con questa angolazione, rimescola delicatamente il materiale, facendolo avanzare costantemente dall'estremità superiore di alimentazione all'estremità inferiore di scarico.

Senza questo movimento controllato, il materiale passerebbe troppo velocemente o non passerebbe affatto, rendendo impossibile la lavorazione continua.

Garantire un trasferimento di calore uniforme

L'obiettivo principale di un forno è riscaldare ogni particella del materiale a una temperatura specifica. L'azione di rimescolamento creata dall'azionamento mescola costantemente il letto di materiale.

Ciò assicura che tutte le particelle siano esposte uniformemente alla fonte di calore, sia essa una fiamma diretta all'interno del forno o riscaldatori elettrici esterni. Questo previene i punti caldi e garantisce un prodotto finale coerente e di alta qualità.

Controllo del tempo di permanenza

Il tempo di permanenza — la durata totale in cui un materiale rimane all'interno del forno — è forse la variabile di processo più critica. Il motore dell'azionamento è quasi sempre un'unità a velocità variabile.

Regolando la velocità di rotazione, gli operatori possono controllare con precisione il tempo di permanenza. Una rotazione più lenta aumenta il tempo che il materiale trascorre nel forno per le reazioni che richiedono un riscaldamento più lungo, mentre una rotazione più veloce aumenta la produttività per i processi più rapidi.

Tipi principali di unità di azionamento

Sebbene l'obiettivo sia lo stesso, il metodo meccanico utilizzato per far girare il forno varia in base alle dimensioni e alle esigenze dell'applicazione.

Azionamento a corona dentata e pignone

Questo è il design più comune per i forni industriali per impieghi gravosi. Un ingranaggio ad anello massiccio, chiamato corona dentata (girth gear), è montato attorno alla circonferenza del mantello del forno.

Un piccolo pignone (pinion gear) ad alta coppia, azionato dal motore e da un riduttore, si ingrana con la corona dentata per ruotare l'intero tamburo. Questo sistema è robusto e può fornire l'immensa coppia necessaria per forni molto grandi e pesanti.

Azionamento a catena e pignone

Per forni più piccoli o a bassa potenza (tipicamente quelli che richiedono 55 kW o meno), un sistema a catena e pignone è un'alternativa praticabile ed economica.

Simile alla catena di una bicicletta, un grande pignone è fissato al mantello del forno ed è azionato da un motore tramite una catena a rulli. Questo design è meccanicamente più semplice ma non è adatto alle elevate esigenze di coppia delle operazioni su larga scala.

Azionamento a frizione

In alcuni progetti, una serie di ruote motrici ad alto attrito vengono premute contro un anello di scorrimento in acciaio liscio sul mantello del forno. Man mano che le ruote motrici girano, ruotano il tamburo del forno tramite attrito.

Questo metodo può offrire un funzionamento fluido ma dipende fortemente dal mantenimento della pressione corretta tra le ruote e il mantello del forno.

Comprensione dei compromessi

La scelta di un'unità di azionamento comporta un bilanciamento tra potenza, costo e requisiti di manutenzione. Non esiste un'unica opzione "migliore"; esiste solo l'opzione giusta per la specifica applicazione.

Potenza e scala

Questo è il fattore decisionale primario. L'immenso peso di un grande forno industriale pieno di materiale richiede l'immensa coppia che solo un sistema a ingranaggi e pignone può fornire in modo affidabile.

Per impianti pilota più piccoli o applicazioni con carichi più leggeri, un azionamento a catena fornisce potenza sufficiente a un costo di capitale inferiore.

Manutenzione e affidabilità

I sistemi a corona dentata sono progettati per decenni di funzionamento continuo. Sono chiusi e robusti, ma la riparazione di un componente principale come l'ingranaggio stesso è un'impresa significativa.

Gli azionamenti a catena sono più esposti agli agenti atmosferici e potrebbero richiedere una tensione e una lubrificazione più frequenti. Tuttavia, la sostituzione di una catena o di un pignone è generalmente un'operazione più semplice e veloce.

Precisione e controllo

I moderni azionamenti a ingranaggi, specialmente se abbinati a un Drive a Frequenza Variabile (VFD) sul motore, offrono un controllo della velocità eccezionalmente preciso e reattivo. Ciò è fondamentale per i processi in cui il tempo di permanenza deve essere gestito entro pochi secondi.

Sebbene anche gli azionamenti a catena utilizzino motori a velocità variabile, la meccanica intrinseca può introdurre un po' più di gioco o variazione nel sistema rispetto a un ingranaggio saldamente ingranato.

Fare la scelta giusta per il tuo obiettivo

L'unità di azionamento ottimale non è una soluzione universale; è dettata dalla scala e dalla precisione della tua operazione di lavorazione termica.

- Se il tuo obiettivo principale è la lavorazione industriale per impieghi gravosi e ad alta produttività: Un sistema a corona dentata e pignone è lo standard industriale per la sua capacità di fornire l'elevata coppia e affidabilità richieste per i forni su larga scala.

- Se il tuo obiettivo principale sono applicazioni su scala ridotta o pilota: Un azionamento a catena e pignone offre una soluzione economicamente vantaggiosa e meccanicamente più semplice, perfettamente adatta per requisiti di potenza inferiori.

- Se il tuo obiettivo principale è il controllo assoluto del processo e la coerenza: Un azionamento a ingranaggi abbinato a un moderno motore a frequenza variabile fornisce il controllo più preciso e ripetibile sulla velocità di rotazione e sul tempo di permanenza del materiale.

In definitiva, l'unità di azionamento traduce l'energia elettrica in controllo del processo, rendendola il componente critico per ottenere risultati coerenti e prevedibili dal tuo forno rotante.

Tabella riassuntiva:

| Tipo di azionamento | Ideale per | Caratteristiche principali |

|---|---|---|

| Corona dentata e pignone | Lavorazione industriale per impieghi gravosi | Coppia elevata, affidabile, controllo preciso |

| Catena e pignone | Applicazioni su scala ridotta o pilota | Economico, meccanica più semplice |

| Azionamento a frizione | Esigenze specifiche di funzionamento fluido | Si basa sull'attrito, richiede il mantenimento della pressione |

Ottimizza la tua lavorazione termica con le soluzioni personalizzate per forni rotanti di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i forni rotanti, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu abbia bisogno di un robusto azionamento a corona dentata per scala industriale o di un azionamento a catena economico per progetti pilota, forniamo sistemi affidabili ed efficienti su misura per i tuoi obiettivi.

Contattaci oggi per discutere come la nostra esperienza può migliorare il controllo del tuo processo e la produttività!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le zone di temperatura in un forno rotativo a riscaldamento elettrico? Padroneggia l'elaborazione termica precisa

- Qual è la prospettiva futura dei forni rotanti nella lavorazione industriale? Ruolo in espansione nelle economie sostenibili e circolari

- Quali vantaggi ambientali offrono i forni elettrici? Ottieni una cottura più pulita e sicura per il tuo laboratorio

- Quali sono alcune applicazioni industriali chimiche dei forni rotativi? Usi chiave nei fertilizzanti, nella soda Solvay e altro ancora

- Quali componenti opzionali sono disponibili per i forni rotativi a fuoco indiretto? Migliorare efficienza e controllo per il vostro processo

- Quali sono le caratteristiche principali del guscio del forno nei forni rotanti a riscaldamento indiretto? Scopri un Design Robusto per un Trasferimento di Calore Efficiente

- I forni rotativi a riscaldamento indiretto possono essere utilizzati per la cattura del carbonio? Scopri soluzioni efficienti per la cattura della CO2

- Perché i forni rotativi indiretti sono raccomandati per la lavorazione del litio? Sbloccate tassi di purezza e recupero più elevati