Fondamentalmente, i forni rotativi sono i cavalli di battaglia industriali per la lavorazione dei materiali ad alta temperatura. Le loro applicazioni più comuni riguardano la produzione di cemento, la calcinazione della calce e varie operazioni metallurgiche per l'estrazione dei metalli dai minerali. Lo fanno creando un ambiente ad alta temperatura controllato per indurre specifiche reazioni chimiche o cambiamenti fisici in un'ampia gamma di materie prime.

Un forno rotativo non è semplicemente un grande forno; è un reattore termico versatile. Il suo valore risiede nella capacità di processare continuamente enormi quantità di materiale a temperature estreme, rendendolo uno strumento indispensabile per le industrie che devono trasformare chimicamente o fisicamente solidi sfusi su larga scala.

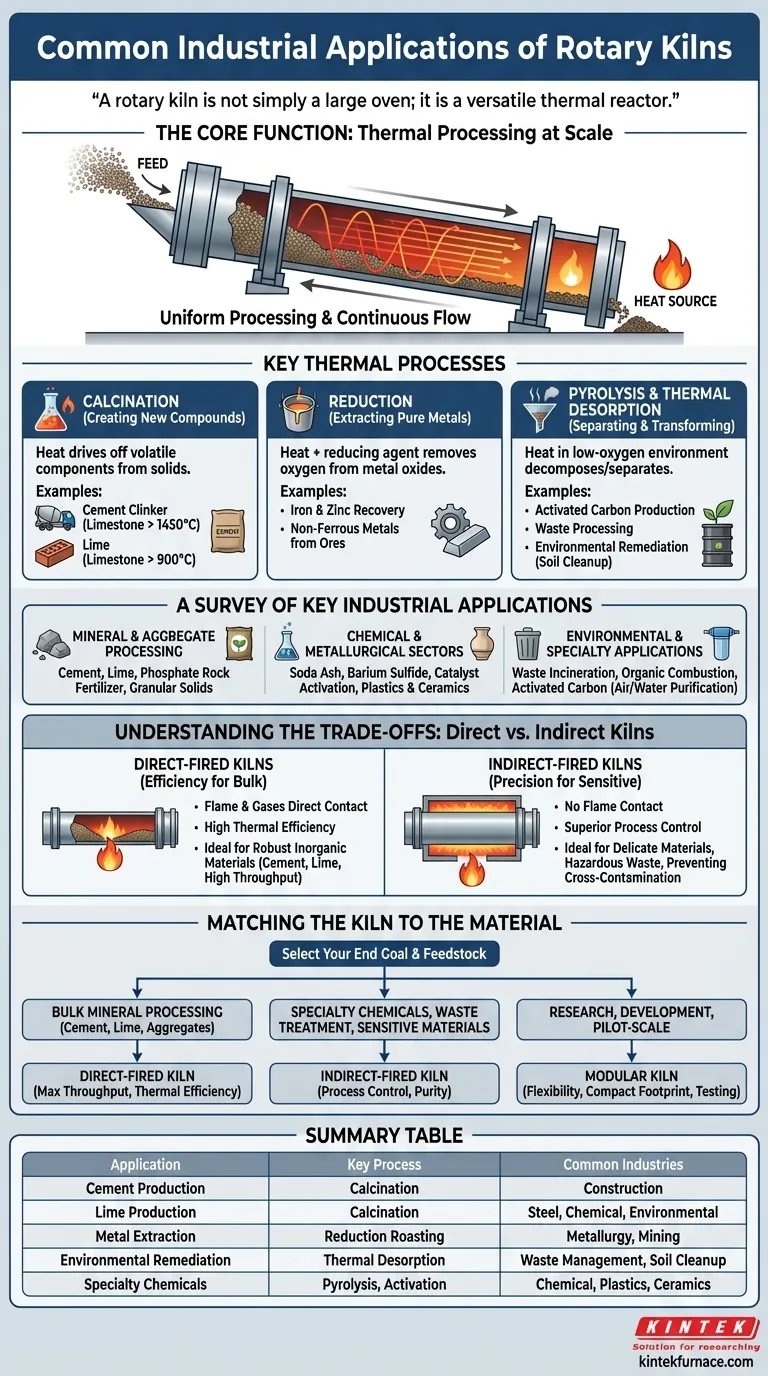

La funzione principale: lavorazione termica su larga scala

Un forno rotativo è un cilindro grande, rotante e leggermente inclinato. Il materiale viene immesso dall'estremità superiore e, mentre il forno ruota, il materiale si rovescia e si mescola scendendo verso la fonte di calore all'estremità inferiore, garantendo una lavorazione uniforme. Questo design fondamentale consente diversi processi termici chiave.

Calcinazione: creazione di nuovi composti

La calcinazione è un processo che utilizza il calore per eliminare un componente volatile da un solido, creando una nuova sostanza. Questo è l'uso più diffuso per i forni rotativi.

La produzione di clinker di cemento è l'esempio per eccellenza. Il calcare (carbonato di calcio) e altri minerali vengono riscaldati a oltre 1450°C, eliminando l'anidride carbonica e causando una reazione chimica che forma i noduli di clinker, i quali vengono poi macinati per produrre il cemento.

Allo stesso modo, la calce (ossido di calcio) viene prodotta riscaldando il calcare a una temperatura inferiore (circa 900°C) per eliminare la CO2.

Riduzione: estrazione di metalli puri

In metallurgia, i forni rotativi sono utilizzati per la calcinazione riducente. Questo processo utilizza calore e un agente riducente per rimuovere l'ossigeno dagli ossidi metallici, liberando il metallo puro.

Questo è un passaggio fondamentale nel recupero di metalli come ferro, zinco e altri metalli non ferrosi dai rispettivi minerali.

Pirolisi e desorbimento termico: separazione e trasformazione

Questi processi utilizzano il calore in un ambiente a basso contenuto di ossigeno o privo di ossigeno. La pirolisi scompone termicamente i materiali organici, un metodo utilizzato per produrre carbone attivo o trattare alcuni tipi di rifiuti.

Il desorbimento termico viene utilizzato per eliminare i contaminanti volatili da un substrato solido, come la rimozione del mercurio dal suolo o degli idrocarburi dai rifiuti industriali. Ciò lo rende una tecnologia chiave per il risanamento ambientale.

Una panoramica delle principali applicazioni industriali

Oltre ai "tre grandi" del cemento, della calce e dei metalli, la versatilità del forno rotativo si estende a numerosi settori specializzati.

Lavorazione di minerali e aggregati

Questo è il dominio più vasto del forno. Comprende la già citata produzione di cemento e calce. Si estende anche alla valorizzazione della roccia fosfatica in fertilizzante fosfatico e alla lavorazione di vari altri piccoli solidi granulari e pietre di scarto in prodotti utilizzabili.

Settori chimico e metallurgico

I forni rotativi sono utilizzati per produrre prodotti chimici di base come soda e solfuro di bario. Sono essenziali anche per attivare i catalizzatori utilizzati nella produzione chimica e per la lavorazione di vari materiali nelle industrie della plastica e della ceramica.

Applicazioni ambientali e speciali

Il settore ambientale si affida ai forni per l'incenerimento dei rifiuti, la combustione organica e il risanamento dei suoli contaminati. Un'applicazione in crescita è la produzione e la riattivazione del carbone attivo, fondamentale per i sistemi di purificazione dell'aria e dell'acqua in tutto il mondo.

Comprendere i compromessi: forni diretti vs. indiretti

La scelta del design del forno è dettata dal materiale lavorato e dal risultato desiderato. La distinzione principale è il modo in cui il materiale viene riscaldato.

Forni a fuoco diretto: efficienza per materiali sfusi

In un forno a fuoco diretto, la fiamma e i gas di combustione sono a diretto contatto con il materiale di processo. Questo è il design termicamente più efficiente.

Questo approccio è ideale per materiali inorganici robusti come cemento e calce, dove la massima produttività è fondamentale e il contatto diretto con i sottoprodotti della combustione non è un problema.

Forni a fuoco indiretto: precisione per materiali sensibili

In un forno a fuoco indiretto, il cilindro rotante è racchiuso in un forno esterno o riscaldato da tubi interni. Il materiale non entra mai in contatto con la fiamma o con i gas di combustione.

Questo design è essenziale quando si lavora con materiali delicati, si trattano rifiuti pericolosi o quando la contaminazione incrociata rovinerebbe il prodotto finale. Offre un controllo di processo superiore a scapito di una minore efficienza termica.

Abbinare il forno al materiale

La scelta della tecnologia di lavorazione termica corretta dipende interamente dall'obiettivo finale e dalla materia prima.

- Se il tuo obiettivo principale è la lavorazione di minerali sfusi (cemento, calce, aggregati): Hai bisogno della massima produttività ed efficienza termica, rendendo il forno a fuoco diretto la scelta standard.

- Se il tuo obiettivo principale sono prodotti chimici speciali, trattamento dei rifiuti o materiali sensibili: Devi dare priorità al controllo del processo e alla purezza, rendendo il forno a fuoco indiretto la soluzione necessaria.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o la produzione su scala pilota: Un forno modulare più piccolo offre la flessibilità e l'ingombro ridotto necessari per testare i processi prima di aumentarne la scala.

Il design semplice, la costruzione robusta e la flessibilità operativa del forno rotativo ne hanno assicurato il posto come tecnologia fondamentale nell'industria moderna.

Tabella riassuntiva:

| Applicazione | Processo chiave | Industrie comuni |

|---|---|---|

| Produzione di cemento | Calcinazione | Edilizia, Materiali da costruzione |

| Produzione di calce | Calcinazione | Acciaio, Chimica, Ambientale |

| Estrazione di metalli | Calcinazione riducente | Metallurgia, Estrazione mineraria |

| Risanamento ambientale | Desorbimento termico | Gestione dei rifiuti, Bonifica dei suoli |

| Prodotti chimici speciali | Pirolisi, Attivazione | Chimica, Plastica, Ceramica |

Sblocca il pieno potenziale dei tuoi processi industriali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni rotativi e altri sistemi come forni a muffola, a tubo, forni rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare precisamente le tue esigenze uniche di sperimentazione e produzione. Contattaci oggi stesso per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente