In sintesi, i principali vantaggi di un forno rotante sono la sua capacità unica di lavorare una vasta gamma di materiali ad alti volumi con eccezionale uniformità e affidabilità. Combinando la miscelazione meccanica con un preciso controllo termico, questi sistemi forniscono risultati costanti e di alta qualità in ambienti esigenti e a funzionamento continuo, rendendoli una pietra angolare dell'industria pesante.

Il vero valore di un forno rotante non risiede solo nella sua capacità di riscaldare i materiali, ma nel suo processo dinamico. Mescolando continuamente i materiali attraverso zone di riscaldamento controllate, garantisce un'uniformità ineguagliabile e un'elevata produttività per i solidi granulari, rendendolo un cavallo di battaglia per la lavorazione termica su scala industriale.

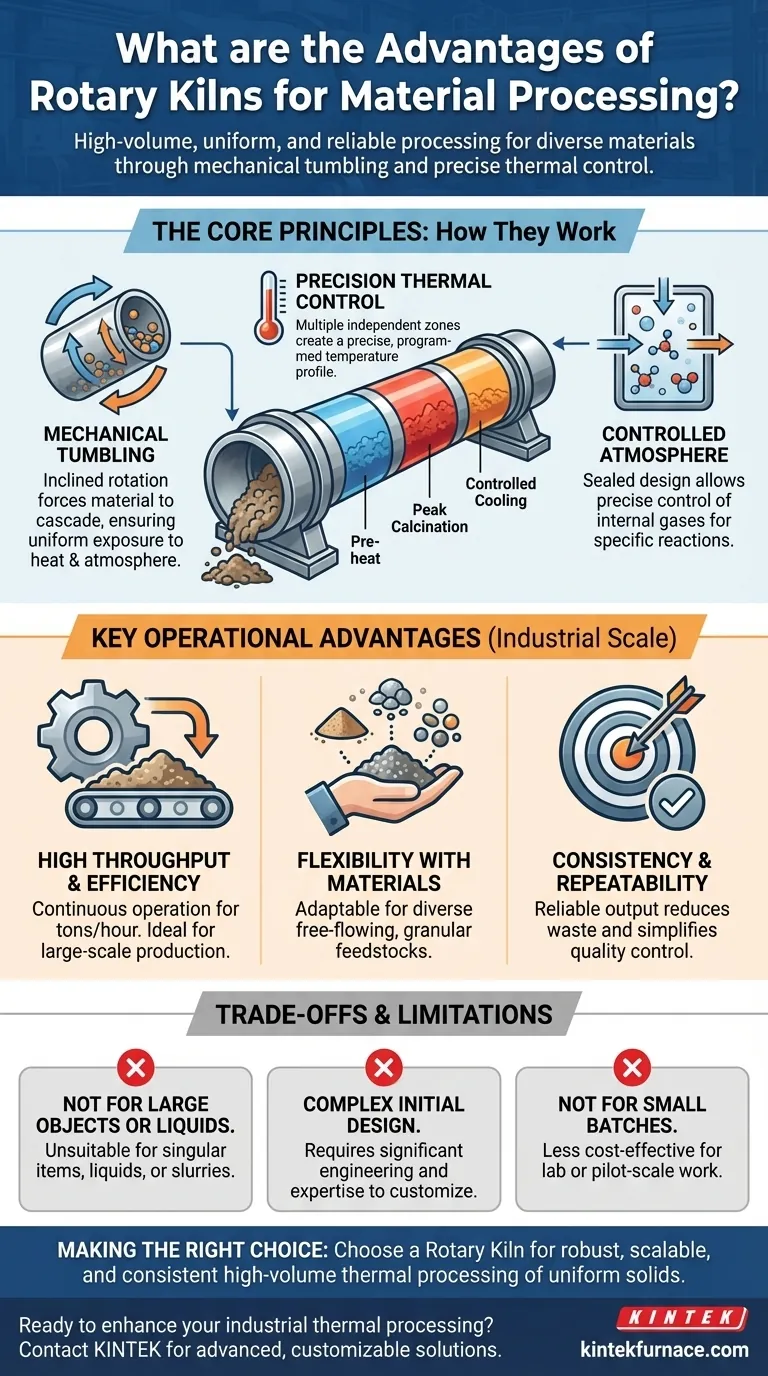

I principi fondamentali: come i forni rotanti ottengono i loro vantaggi

Per comprendere i benefici di un forno rotante, è fondamentale comprenderne il design fondamentale. Non è semplicemente un tubo caldo; è un ambiente di elaborazione attivo.

Il ruolo della miscelazione meccanica

Un forno rotante è un recipiente cilindrico, inclinato con una leggera angolazione e ruotato lentamente sul proprio asse. Questo design costringe il materiale a scendere a cascata e a mescolarsi mentre viaggia dall'estremità di alimentazione all'estremità di scarico.

Questa miscelazione costante è la chiave per una lavorazione uniforme. Ogni particella è ripetutamente esposta alla fonte di calore e all'atmosfera interna, eliminando i punti caldi e garantendo che l'intero lotto riceva lo stesso trattamento.

Precisione nel controllo termico

I forni moderni presentano più zone di riscaldamento indipendenti lungo la loro lunghezza. Ciò consente di programmare un profilo di temperatura preciso per il materiale.

Un processo potrebbe richiedere una fase di preriscaldamento delicata, un rapido aumento fino a una temperatura di calcinazione di picco e un periodo di raffreddamento controllato. Un forno rotante esegue questa sequenza in modo impeccabile all'interno di un'unica operazione continua.

Controllo dell'atmosfera interna

Il forno è sigillato a entrambe le estremità, consentendo un controllo preciso dell'atmosfera interna. Questo è fondamentale per i processi che richiedono reazioni chimiche specifiche.

Sia che l'obiettivo sia l'ossidazione, la riduzione o semplicemente la prevenzione di reazioni indesiderate con l'aria, l'atmosfera controllata assicura che la trasformazione chimica o fisica desiderata avvenga in modo efficiente e ripetibile.

Principali vantaggi operativi per la scala industriale

I principi di ingegneria si traducono direttamente in vantaggi tangibili per la produzione su larga scala.

Elevata produttività ed efficienza

La natura continua e fluida di un forno rotante lo rende ideale per la produzione ad alto volume. A differenza di un processo batch, che richiede caricamento, riscaldamento, raffreddamento e scarico, un forno rotante elabora il materiale senza interruzioni.

Questa operazione continua, combinata con capacità di ciclo ad alta velocità ed efficiente trasferimento di calore, lo rende una soluzione economica per la lavorazione di tonnellate di materiale all'ora.

Flessibilità con materiali diversi

I forni rotanti sono rinomati per la loro costruzione robusta e adattabilità. Il loro design modulare consente di personalizzarli per requisiti di progetto specifici e condizioni impegnative.

Eccellono nella lavorazione di un'ampia gamma di materiali granulari a flusso libero, dalle polveri fini e piccole pietre di scarto a solidi granulari più grandi, fornendo un risultato uniforme anche con materie prime varie.

Consistenza e ripetibilità

Per le applicazioni industriali, la qualità ripetibile non è negoziabile. La combinazione di un controllo preciso della temperatura, un'atmosfera controllata e una miscelazione uniforme del materiale garantisce un output costante.

Questa affidabilità riduce gli sprechi, garantisce che il prodotto finale soddisfi le specifiche e semplifica il controllo qualità.

Comprendere i compromessi e le limitazioni

Sebbene potente, un forno rotante non è la soluzione universale per tutte le lavorazioni termiche. I suoi punti di forza definiscono i suoi limiti.

Ideale per materiali granulari e a flusso libero

L'azione di miscelazione che garantisce l'uniformità in polveri e aggregati rende un forno rotante inadatto alla lavorazione di oggetti singoli di grandi dimensioni o materiali che potrebbero essere danneggiati dalla miscelazione.

Allo stesso modo, non è progettato per la lavorazione di liquidi o sospensioni senza una significativa preparazione a monte come essiccazione e agglomerazione. Forni statici a batch o a nastro sono più adatti per queste applicazioni.

Complessità nella progettazione iniziale

L'elevato grado di personalizzazione significa che un forno rotante non è un prodotto pronto all'uso. La progettazione iniziale, l'ingegneria e l'installazione richiedono una significativa esperienza per far corrispondere i parametri del forno al materiale specifico e agli obiettivi del processo.

Questa complessità iniziale, tuttavia, è ciò che sblocca la sua efficienza e affidabilità a lungo termine una volta messo in funzione.

Scala di funzionamento

I forni rotanti sono costruiti per una produzione industriale. Sebbene altamente economici su larga scala, la loro impronta operativa e il consumo energetico possono renderli meno convenienti per lavori di laboratorio in piccoli lotti o produzione su scala pilota. Per queste esigenze, un forno a tubo o a cassone più piccolo è spesso una scelta più pratica.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico determinerà se un forno rotante è la tecnologia giusta per te.

- Se il tuo obiettivo principale è la produzione ad alto volume di solidi uniformi: il forno rotante è la scelta definitiva per la sua capacità di lavorazione continua e l'azione di miscelazione superiore.

- Se il tuo obiettivo principale è la lavorazione di materie prime varie o incoerenti: la natura robusta e adattabile del forno lo rende un forte contendente, a condizione che i materiali siano granulari o possano essere resi tali.

- Se il tuo obiettivo principale è il trattamento preciso e statico di singole parti o piccoli lotti: una soluzione diversa, come un forno a batch o un forno a tubo, sarà probabilmente più adatta ed economica.

In definitiva, la scelta di un forno rotante è una decisione per una lavorazione termica robusta, scalabile e coerente.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elevata produttività | Funzionamento continuo per la lavorazione di tonnellate di materiale all'ora, ideale per la produzione su larga scala. |

| Lavorazione uniforme | La miscelazione meccanica garantisce un'esposizione costante al calore, eliminando i punti caldi e garantendo l'uniformità del lotto. |

| Flessibilità | Adattabile per un'ampia gamma di materiali granulari e a flusso libero, con personalizzazione per esigenze specifiche. |

| Atmosfera controllata | Il design sigillato consente un controllo preciso delle condizioni interne per l'ossidazione, la riduzione o altre reazioni. |

| Affidabilità | Risultati coerenti e ripetibili riducono gli sprechi e semplificano il controllo qualità in ambienti esigenti. |

Pronto a migliorare la tua lavorazione termica industriale? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni rotanti possono fornire risultati uniformi e ad alto volume per le tue esigenze di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate