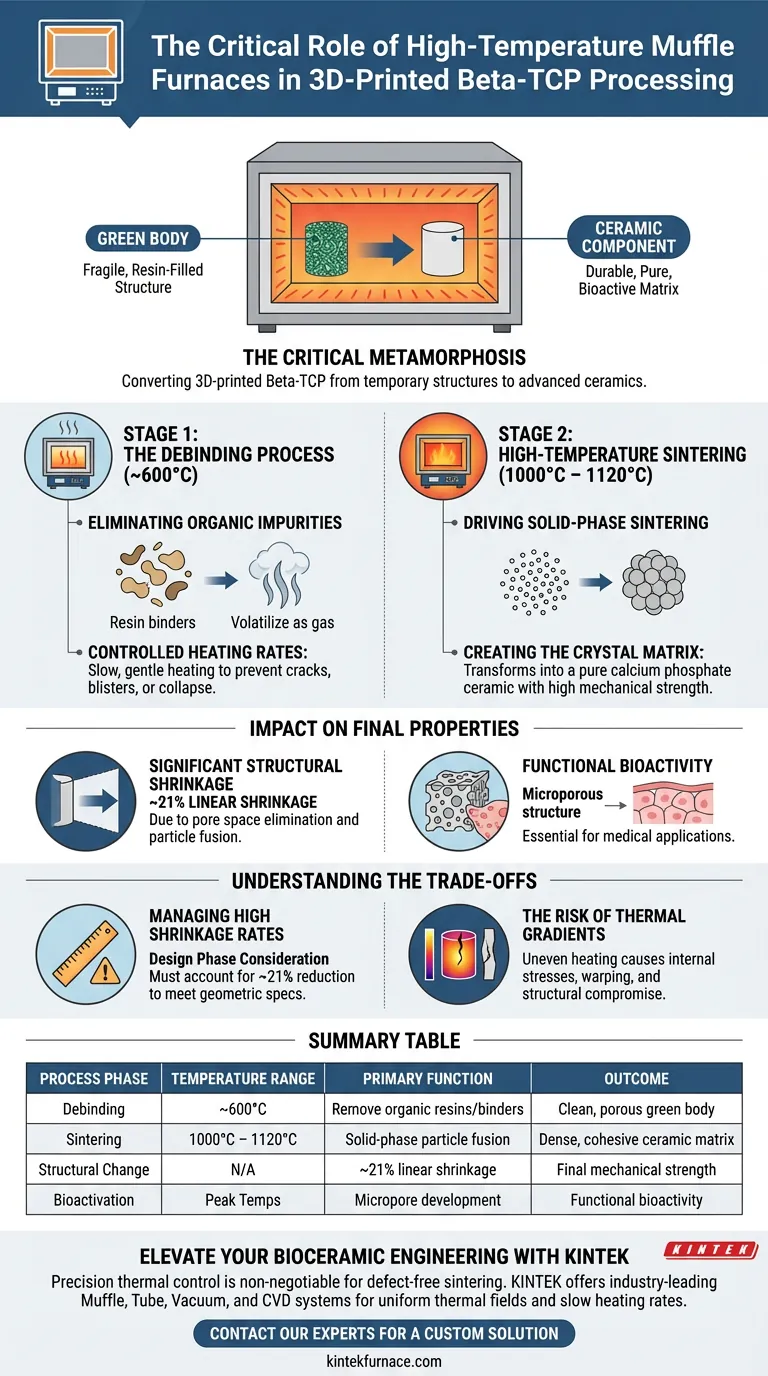

I forni a muffola ad alta temperatura fungono da unità di elaborazione centrale per la conversione del beta-fosfato tricalcico (beta-TCP) stampato in 3D da "corpi verdi" fragili a componenti ceramici durevoli. Questi forni eseguono un ciclo termico preciso a doppio stadio che prima rimuove i leganti organici e successivamente fonde le particelle ceramiche. Senza questo ambiente termico controllato, le strutture stampate mancherebbero della purezza, della resistenza e dell'attività biologica richieste per le applicazioni mediche.

Il forno a muffola facilita una metamorfosi critica: trasforma il materiale da una struttura temporanea riempita di resina a una ceramica pura in fase solida. Ciò si ottiene eliminando sequenzialmente le impurità a 600°C e guidando la fusione delle particelle a temperature fino a 1120°C, risultando in una matrice significativamente più densa e biologicamente attiva.

Fase 1: Il Processo di Debavatura

Eliminazione delle Impurità Organiche

Il ruolo iniziale del forno a muffola è eseguire la sbavatura, tipicamente gestita a temperature intorno ai 600°C.

Durante questa fase, il calore del forno provoca la decomposizione e la volatilizzazione dei leganti resinosi e delle impurità organiche utilizzate durante la stampa.

Velocità di Riscaldamento Controllate

La precisione è fondamentale in questa fase; il forno deve applicare velocità di riscaldamento lente per garantire che gli organici vengano rimossi delicatamente.

Se la temperatura sale troppo rapidamente, la rapida generazione di gas può causare crepe, bolle o collasso strutturale all'interno del delicato corpo verde.

Fase 2: Sinterizzazione ad Alta Temperatura

Guida alla Sinterizzazione in Fase Solida

Una volta rimosso il legante, la temperatura del forno viene aumentata nell'intervallo 1000°C–1120°C.

A questo plateau termico, il processo passa alla sinterizzazione in fase solida, dove le particelle ceramiche di beta-TCP iniziano a legarsi e fondersi a livello atomico.

Creazione della Matrice Cristallina

Questo ambiente ad alto calore trasforma la struttura di polvere sciolta in una matrice ceramica di fosfato di calcio pura e coesa.

Il calore prolungato assicura che il componente finale raggiunga la resistenza meccanica necessaria per funzionare efficacemente come sostituto osseo o scaffold.

Impatto sulle Proprietà Finali del Materiale

Significativo Ritiro Strutturale

Il processo di densificazione all'interno del forno comporta sostanziali cambiamenti fisici, in particolare un ritiro lineare di circa il 21%.

Questa riduzione di volume è un risultato diretto dell'eliminazione dello spazio vuoto man mano che le particelle si fondono.

Bioattività Funzionale

Oltre alla semplice resistenza, il trattamento del forno crea una struttura microporosa precisa.

Questa struttura è essenziale per l'attività biologica, consentendo al componente ceramico finale di interagire con successo con i tessuti biologici.

Comprendere i Compromessi

Gestione delle Alti Tassi di Ritiro

Il ritiro lineare del 21% indotto dal forno a muffola è un cambiamento dimensionale significativo che deve essere preso in considerazione durante la fase di progettazione iniziale.

Il mancato calcolo accurato di questa riduzione comporterà parti finali che non soddisfano le specifiche geometriche.

Il Rischio di Gradienti Termici

Sebbene i forni a muffola siano progettati per l'uniformità, qualsiasi incoerenza nel campo termico può essere catastrofica.

Un riscaldamento non uniforme durante la sbavatura o la sinterizzazione può portare a stress interni, deformando il componente o compromettendone l'integrità strutturale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue ceramiche di beta-TCP, devi adattare il ciclo del forno ai tuoi obiettivi specifici.

- Se la tua attenzione principale è sulla Purezza e Bioattività: Dai priorità a un aumento lento e controllato durante la fase di sbavatura a 600°C per garantire la rimozione assoluta di tutti i residui organici senza danneggiare la struttura porosa.

- Se la tua attenzione principale è sulla Resistenza Meccanica: Assicurati che il forno mantenga la temperatura di picco (1000°C–1120°C) con precisione per guidare la sinterizzazione completa in fase solida e la fusione ottimale delle particelle.

Il successo risiede nel bilanciare la delicata rimozione del legante temporaneo con il calore aggressivo necessario per forgiare un legame ceramico permanente.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Principale | Risultato |

|---|---|---|---|

| Sbavatura | ~600°C | Rimozione di resine/leganti organici | Corpo verde pulito e poroso |

| Sinterizzazione | 1000°C – 1120°C | Fusione di particelle in fase solida | Matrice ceramica densa e coesa |

| Cambiamento Strutturale | N/A | ~21% di ritiro lineare | Resistenza meccanica finale |

| Bioattivazione | Temperature di Picco | Sviluppo di micropori | Bioattività funzionale |

Eleva la Tua Ingegneria Bioceramica con KINTEK

Il controllo termico di precisione è non negoziabile per la delicata metamorfosi del beta-TCP stampato in 3D. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi a muffola, a tubo, sottovuoto e CVD, progettati per fornire campi termici uniformi e velocità di riscaldamento lente essenziali per la sinterizzazione priva di difetti.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Assicura la purezza, la resistenza e la bioattività dei tuoi scaffold ceramici oggi stesso.

Contatta i Nostri Esperti per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Thomas Wojcik, Jean‐Christophe Hornez. Engineering Precise Interconnected Porosity in β-Tricalcium Phosphate (β-TCP) Matrices by Means of Top–Down Digital Light Processing. DOI: 10.3390/biomedicines12040736

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono alcune applicazioni dei forni a muffola? Sblocca un calore pulito e controllato per il tuo laboratorio

- In quali settori vengono comunemente utilizzate le muffole? Essenziali per la lavorazione pulita ad alta temperatura

- Quali considerazioni sulla sicurezza sono importanti quando si utilizza un forno a muffola? Garantire operazioni sicure ad alta temperatura

- Qual è la funzione di una muffola nel pretrattamento del carbone attivo sferico? Ottimizzare la chimica superficiale

- Perché i forni a crogiolo sono considerati ecologici? La verità sulle emissioni in loco

- Quale ruolo critico svolge un forno di sinterizzazione ad alta temperatura nel trattamento dei pellet di ossido di zinco? Approfondimenti degli esperti

- In che modo i forni a muffola prevengono la contaminazione dei materiali? Garantire la purezza nei processi ad alta temperatura

- Qual è una caratteristica fondamentale dei forni a muffola (box furnaces) per quanto riguarda il controllo della temperatura? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio