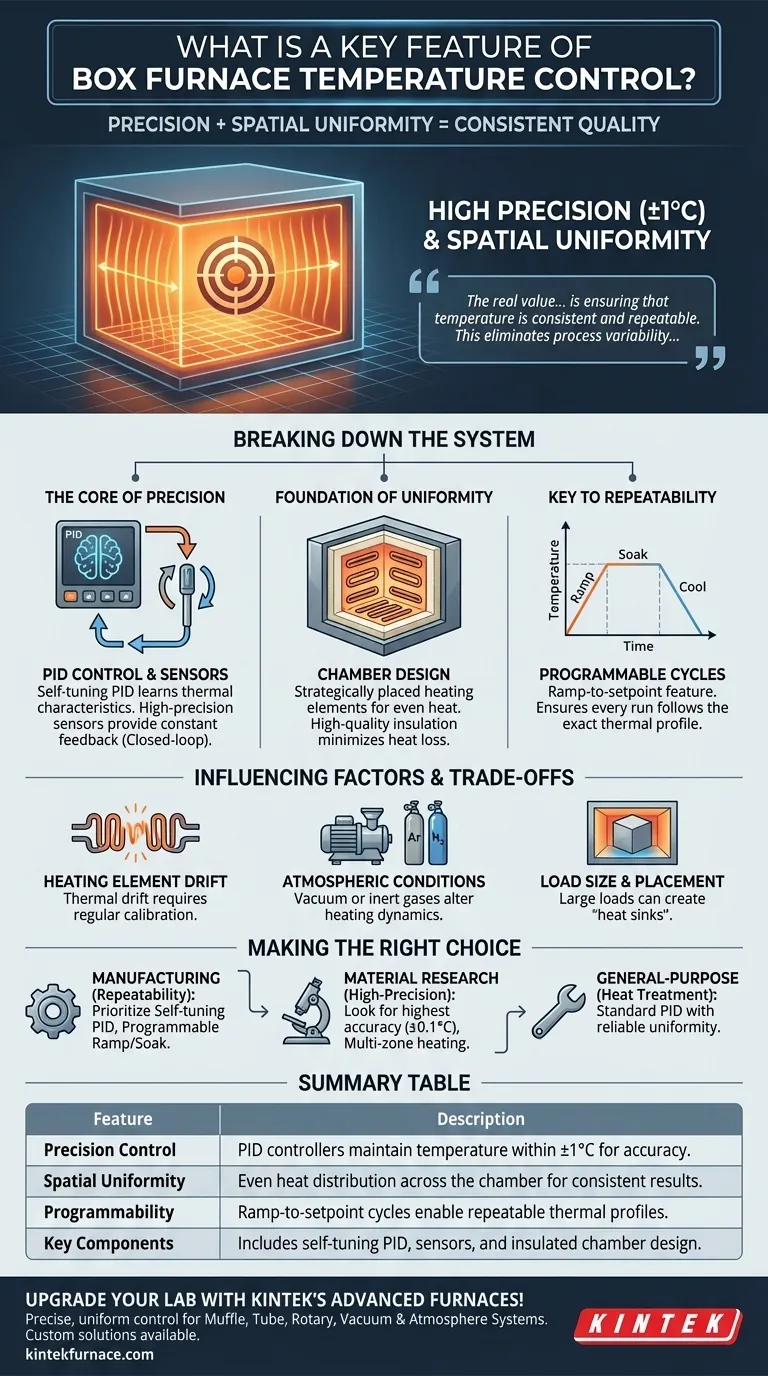

Una caratteristica distintiva del controllo della temperatura di un forno a muffola è la sua combinazione di alta precisione e uniformità spaziale. Ciò significa che il forno non solo raggiunge una temperatura specifica con una precisione millimetrica—spesso entro ±1°C—ma mantiene anche quella temperatura esatta in modo uniforme in tutta la camera di riscaldamento, assicurando che ogni parte del materiale riceva lo stesso trattamento termico.

Il vero valore di un forno a muffola non è solo raggiungere una temperatura target, ma garantire che tale temperatura sia costante e ripetibile. Ciò elimina la variabilità del processo, che è la causa principale della qualità incoerente nei trattamenti termici, nei test sui materiali e nella produzione di componenti.

Analisi del controllo della temperatura del forno a muffola

L'efficacia di un forno a muffola si basa su un sistema di componenti integrati che lavorano insieme. Comprendere questo sistema rivela perché questi forni sono un pilastro nei laboratori e negli ambienti industriali.

Il cuore della precisione: controllo PID e sensori

Il cervello del sistema di controllo della temperatura è il controllore PID (Proporzionale-Integrale-Derivativo). Questo non è solo un semplice termostato.

I moderni forni a muffola spesso dispongono di strumentazione PID auto-sintonizzante. Il controllore apprende automaticamente le caratteristiche termiche del forno e calcola le impostazioni ottimali per prevenire il superamento della temperatura target e minimizzare le fluttuazioni.

Questo è abbinato a sensori di temperatura ad alta precisione, come le termocoppie, che forniscono un feedback costante al controllore. Questo sistema a circuito chiuso consente al forno di mantenere il suo setpoint con notevole precisione.

La base dell'uniformità: design della camera

Ottenere precisione è inutile se il calore è distribuito in modo non uniforme. È qui che il design fisico del forno diventa fondamentale.

Gli elementi riscaldanti strategicamente posizionati, spesso realizzati in filo di resistenza, sono posizionati per distribuire il calore in modo uniforme in tutta la camera.

L'isolamento di alta qualità, tipicamente in fibra ceramica multistrato, minimizza la dispersione di calore nell'ambiente esterno. Questo non solo migliora l'efficienza energetica, ma aiuta anche a creare un ambiente termico interno altamente stabile e uniforme.

La chiave della ripetibilità: cicli programmabili

Molti moderni forni a muffola includono una funzione di rampa al setpoint. Ciò consente agli operatori di programmare la velocità di aumento (o diminuzione) della temperatura.

Questa programmabilità è cruciale per i materiali sensibili che potrebbero essere danneggiati da shock termici se riscaldati troppo rapidamente. Garantisce inoltre che ogni ciclo di produzione segua esattamente lo stesso profilo termico, un pilastro del controllo qualità e della ripetibilità del processo.

Comprendere i compromessi e i fattori influenzanti

Sebbene altamente efficace, le prestazioni del controllo della temperatura di un forno a muffola non sono assolute. Diversi fattori possono influenzare la sua precisione e uniformità nel mondo reale.

Deriva dell'elemento riscaldante

Gli elementi riscaldanti a filo di resistenza possono degradarsi nel tempo, un fenomeno noto come deriva termica. Questo può causare la deviazione della temperatura effettiva del forno dal setpoint del controllore. La calibrazione regolare utilizzando termocoppie certificate è essenziale per mitigare questo problema e garantire una precisione a lungo termine.

Condizioni atmosferiche

L'atmosfera all'interno del forno influisce sul trasferimento di calore. I forni a atmosfera standard (aria) sono i più comuni, ma applicazioni specializzate possono richiedere un'atmosfera controllata.

I forni a vuoto prevengono l'ossidazione ad alte temperature, mentre i forni che utilizzano gas inerti come argon o azoto offrono protezione per materiali specifici. Queste atmosfere controllate possono alterare le dinamiche di riscaldamento, richiedendo una specifica taratura del PID.

Dimensioni e posizionamento del carico

L'inserimento di un oggetto molto grande o denso all'interno del forno può creare un "dissipatore di calore", causando temporaneamente punti freddi localizzati. Sono necessarie procedure di carico corrette e un tempo di mantenimento adeguato per garantire che l'intera parte raggiunga una temperatura uniforme.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno a muffola richiede l'abbinamento delle sue capacità di controllo alle esigenze specifiche della tua applicazione.

- Se il tuo obiettivo primario è la ripetibilità del processo per la produzione: Dai la priorità ai forni con controllori PID auto-sintonizzanti e cicli di rampa/mantenimento programmabili per garantire che ogni lotto sia identico.

- Se il tuo obiettivo primario è la ricerca sui materiali ad alta precisione o la calibrazione: Cerca modelli con le specifiche di precisione più elevate (ad esempio, da ±0,1°C a ±1°C) e considera funzionalità come il riscaldamento multizona per la massima uniformità.

- Se il tuo obiettivo primario è il trattamento termico generico: Un forno standard con un controllo PID affidabile e un buon isolamento sarà sufficiente, ma verifica sempre che le sue specifiche di uniformità soddisfino i tuoi standard minimi di qualità.

In definitiva, il controllo preciso e uniforme della temperatura è il meccanismo che fornisce risultati affidabili, prevedibili e di alta qualità da qualsiasi processo termico.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Controllo di precisione | I controllori PID mantengono la temperatura entro ±1°C per la precisione. |

| Uniformità spaziale | Distribuzione uniforme del calore in tutta la camera per risultati costanti. |

| Programmabilità | I cicli di rampa al setpoint consentono profili termici ripetibili. |

| Componenti chiave | Include PID auto-sintonizzante, sensori e design della camera isolata. |

Aggiorna il tuo laboratorio con i forni avanzati ad alta temperatura di KINTEK! Siamo specializzati nella fornitura di un controllo preciso e uniforme della temperatura, personalizzato per le tue esigenze uniche. La nostra linea di prodotti—che comprende Forni a muffola, a tubo, rotanti, a vuoto e a atmosfera controllata e sistemi CVD/PECVD—è supportata da profonde capacità di personalizzazione per soddisfare precise esigenze sperimentali. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'affidabilità e la qualità del tuo processo!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo gioca un forno a muffola da laboratorio nella preparazione di alfa-allumina ad alta purezza? Calcinazione maestra e passaggi di fase

- Qual è la funzione di un forno a muffola ad alta temperatura nel trattamento termico a due stadi della schiuma di nichel rivestita in PTFE?

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Perché è necessario un forno a muffola ad alta temperatura per convertire la dolomite in una fase catalitica attiva? Sblocca la reattività

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe