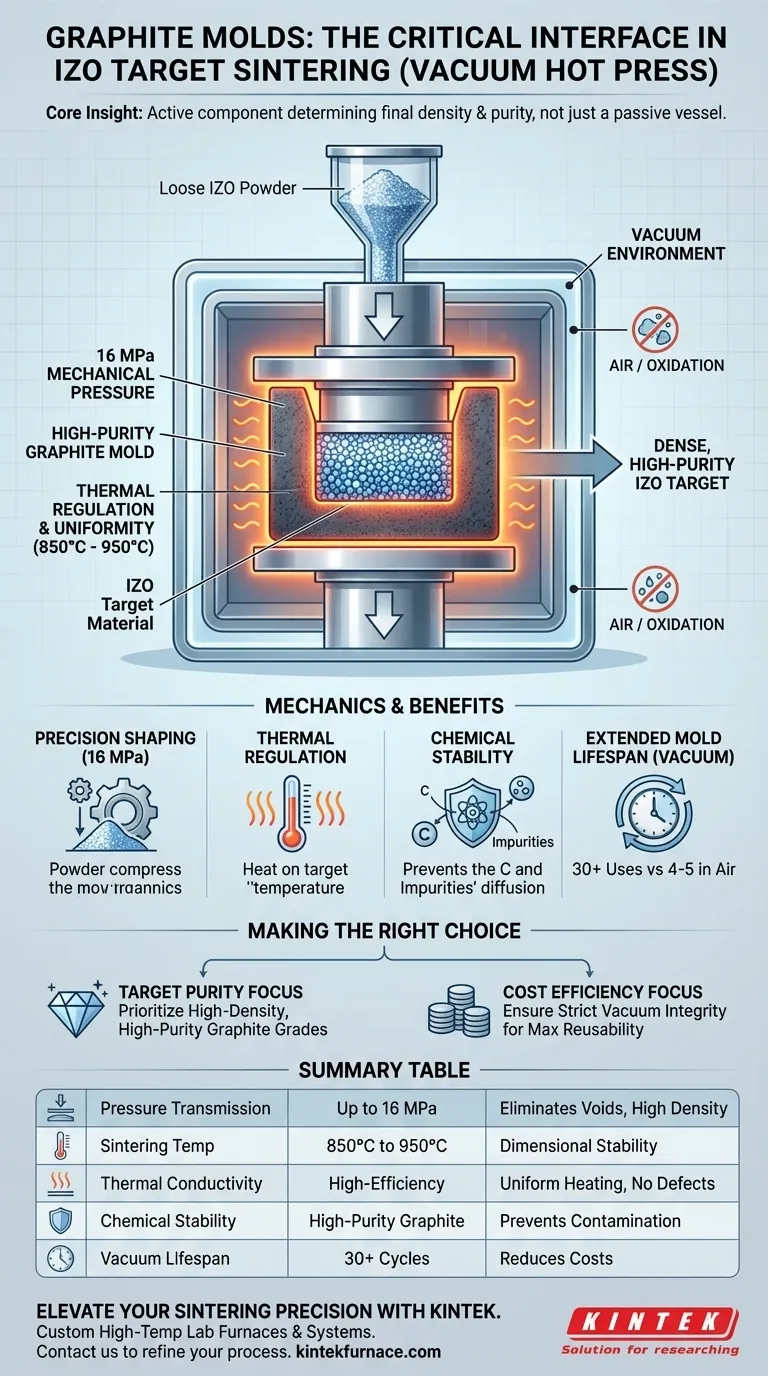

Gli stampi in grafite ad alta purezza sono l'interfaccia strutturale critica nella produzione di target di ossido di indio e zinco (IZO). Fungono sia da contenitori di precisione per la sagomatura che da conduttori termici attivi, trasmettendo fino a 16 MPa di pressione meccanica garantendo al contempo una distribuzione uniforme del calore a temperature di sinterizzazione comprese tra 850°C e 950°C.

Concetto chiave: Lo stampo in grafite non è semplicemente un recipiente passivo; è un componente attivo nel determinare la densità e la purezza finali del target IZO. La sua capacità di resistere a pressioni estreme isolando chimicamente il materiale è ciò che consente la creazione di componenti semiconduttori privi di contaminazione.

La meccanica della densificazione

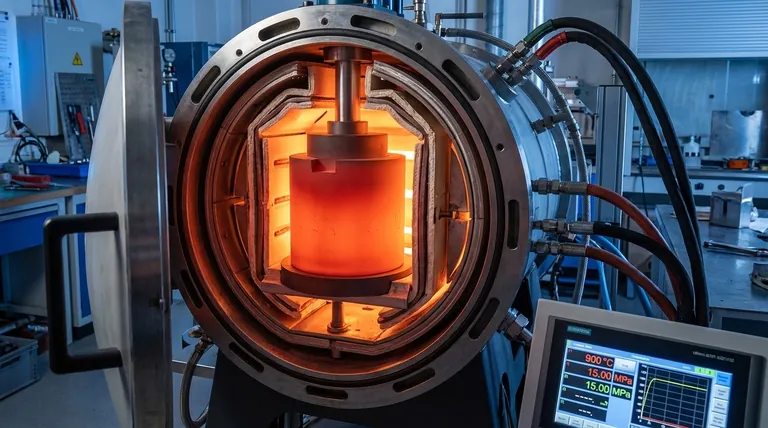

Il processo di sinterizzazione a pressatura a caldo sottovuoto si basa sullo stampo per convertire la polvere sciolta in un solido solido e ad alte prestazioni.

Sagomatura di precisione sotto pressione

La funzione principale dello stampo in grafite è quella di agire come contenitore di sagomatura per la polvere IZO.

Deve mantenere una rigorosa stabilità dimensionale trasmettendo una significativa forza meccanica - specificamente 16 MPa - alla polvere interna.

Questa pressione è essenziale per eliminare le cavità tra le particelle di polvere, garantendo che il target finale raggiunga l'elevata densità richiesta per uno sputtering efficace.

Regolazione termica e uniformità

La grafite è selezionata per la sua eccellente conducibilità termica.

Durante il processo di sinterizzazione, lo stampo agisce come mezzo per trasferire uniformemente il calore alla polvere ceramica all'interno.

Ciò previene gradienti termici (punti caldi o freddi), garantendo che il materiale sinterizzi uniformemente e prevenendo difetti strutturali nel target finale.

Purezza del materiale e stabilità chimica

Per le applicazioni nei semiconduttori, l'interazione chimica tra lo stampo e il materiale del target è una preoccupazione critica.

Prevenzione della contaminazione

Gli stampi in grafite ad alta purezza offrono un'eccezionale stabilità chimica a temperature elevate.

Questa stabilità impedisce la diffusione di carbonio o altri elementi impuri nel materiale IZO.

Isolando la polvere, lo stampo garantisce che il target mantenga gli elevati livelli di purezza necessari per le prestazioni dei semiconduttori.

Resistenza alla temperatura operativa

Lo stampo è progettato per operare specificamente nell'intervallo da 850°C a 950°C per i target IZO.

A queste temperature, materiali inferiori potrebbero deformarsi o degradarsi, ma la grafite di alta qualità mantiene la sua forma geometrica regolare.

L'impatto economico e operativo del vuoto

Comprendere l'interazione tra lo stampo in grafite e l'ambiente sottovuoto è essenziale per l'efficienza operativa.

Combattere l'ossidazione

La grafite è suscettibile all'ossidazione e alla rapida degradazione se riscaldata all'aria.

L'ambiente sottovuoto protegge lo stampo da questa perdita per ossidazione, preservandone l'integrità strutturale.

Massimizzare la durata dello stampo

La natura protettiva del vuoto estende drasticamente la vita utile dello stampo.

Mentre uno stampo potrebbe durare solo 4-5 cicli in aria, un ambiente sottovuoto può estenderlo a oltre 30 utilizzi.

Ciò riduce significativamente i costi dei materiali e garantisce dimensioni costanti del prodotto su lotti di produzione più ampi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di sinterizzazione, allinea il tuo focus operativo con le capacità dello stampo.

- Se il tuo obiettivo principale è la purezza del target: Dai priorità a gradi di grafite ad alta densità e alta purezza per eliminare qualsiasi rischio di diffusione di particelle o contaminazione chimica durante il picco di 950°C.

- Se il tuo obiettivo principale è l'efficienza dei costi: Garantisci una rigorosa integrità del vuoto per prevenire l'ossidazione, aumentando potenzialmente la riutilizzabilità dello stampo da pochi cicli a decine.

In definitiva, la qualità del tuo target IZO è direttamente limitata dalla stabilità termica e meccanica dello stampo in grafite che lo sagoma.

Tabella riassuntiva:

| Caratteristica | Specifiche/Ruolo | Impatto sul target IZO |

|---|---|---|

| Trasmissione della pressione | Fino a 16 MPa | Elimina le cavità; garantisce alta densità |

| Temperatura di sinterizzazione | Da 850°C a 950°C | Mantiene stabilità dimensionale e forma |

| Conducibilità termica | Trasferimento ad alta efficienza | Riscaldamento uniforme; previene difetti strutturali |

| Stabilità chimica | Grafite ad alta purezza | Previene la diffusione del carbonio e la contaminazione |

| Durata sottovuoto | 30+ cicli | Riduce l'ossidazione e abbassa i costi di produzione |

Migliora la precisione della tua sinterizzazione con KINTEK

I target IZO ad alte prestazioni richiedono il perfetto equilibrio tra pressione, temperatura e purezza. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio specializzati ad alta temperatura su misura per le tue esigenze di sinterizzazione uniche.

Sia che tu stia scalando la produzione di semiconduttori o ottimizzando la ricerca su scala di laboratorio, le nostre soluzioni personalizzabili garantiscono la massima durata dello stampo e l'integrità del materiale. Contatta KINTEK oggi stesso per scoprire come la nostra esperienza in alta temperatura può perfezionare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quale ruolo svolge la pressione uniassiale in un forno a pressa calda sottovuoto con tubo di carbonio? Ottenere la trasparenza ceramica

- Perché è necessario trattare gli stampi di grafite contenenti polveri miste in un forno di essiccazione sottovuoto prima della sinterizzazione a pressa calda sottovuoto? Prevenire la porosità e garantire la massima densità

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati

- Qual è la funzione degli stampi in grafite ad alta purezza in FAST? La chiave per prestazioni di sinterizzazione di precisione

- Qual è il ruolo principale di un forno a pressatura a caldo sottovuoto (VHP)? Ottenere la massima trasmittanza infrarossa nelle ceramiche di ZnS

- Quali industrie hanno beneficiato della tecnologia di pressatura sottovuoto? Aumentare la purezza e la resistenza nella produzione

- Quali funzioni svolgono gli stampi in grafite nella pressatura a caldo sottovuoto di compositi di rame-nanotubi di carbonio?

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori