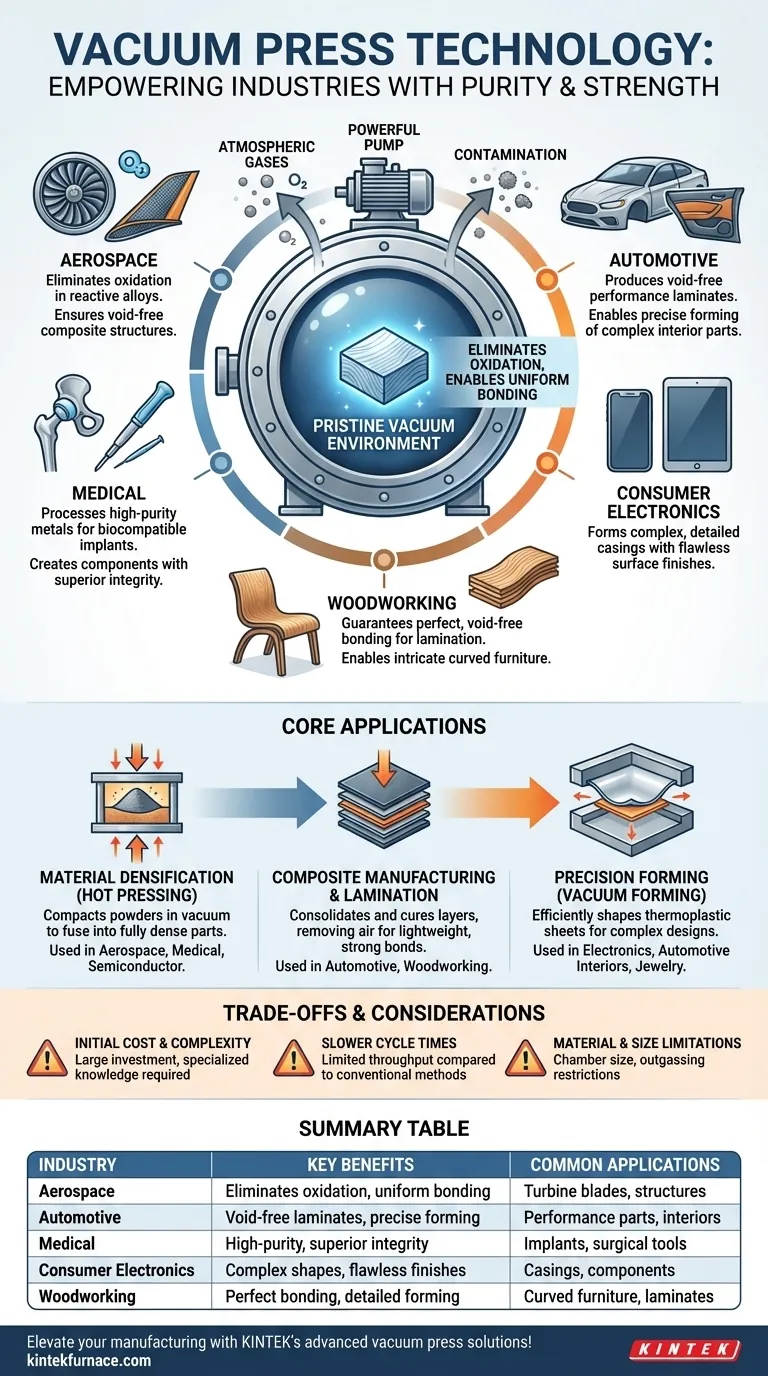

Alla base, la tecnologia di pressatura sottovuoto è stata fondamentale per l'avanzamento delle industrie in cui la purezza del materiale, la resistenza e la complessità geometrica sono di primaria importanza. I settori chiave che hanno beneficiato in modo significativo includono l'aerospaziale, l'automotive, il medicale e l'elettronica di consumo, tutti i quali si affidano a questa tecnologia per creare componenti che sarebbero difficili o impossibili da produrre utilizzando metodi convenzionali. Il processo è fondamentale anche nella lavorazione del legno specializzata per la laminazione e la formatura.

Il vero valore di una pressa sottovuoto non è solo la pressione che applica, ma l'ambiente incontaminato che crea. Rimuovendo i gas atmosferici, elimina la contaminazione come l'ossidazione, consentendo la creazione di materiali e legami con integrità e prestazioni superiori.

Perché l'ambiente sottovuoto cambia le regole del gioco

Il vantaggio fondamentale di qualsiasi sistema di pressatura sottovuoto è l'ambiente controllato e privo di gas che stabilisce. Questo risolve diverse sfide critiche di produzione che sono inevitabili nei processi all'aria aperta.

Eliminazione dell'ossidazione e della contaminazione

Quando metalli e altri materiali reattivi vengono riscaldati in presenza di aria, si ossidano. Questo crea uno strato superficiale debole e fragile che compromette l'integrità strutturale del materiale.

Rimuovendo l'ossigeno e altri gas atmosferici, una pressa sottovuoto assicura che i materiali — in particolare metalli ad alta purezza, leghe reattive e ceramiche avanzate — siano lavorati in uno stato incontaminato. Questo è imprescindibile per componenti critici come gli impianti medici e le pale delle turbine aerospaziali.

Consentire pressione e legame uniformi

L'aria intrappolata tra gli strati durante la laminazione o la produzione di compositi può creare vuoti o bolle. Queste imperfezioni diventano punti deboli significativi nel prodotto finale.

Il vuoto assicura che la pressione di serraggio sia applicata perfettamente e uniformemente su tutta la superficie di un componente. Questo espelle eventuali sostanze volatili intrappolate e garantisce un legame privo di vuoti, essenziale per l'affidabilità delle strutture aerospaziali composite e dei prodotti in legno laminato di fascia alta.

Applicazioni principali che guidano l'adozione

Sebbene le industrie siano diverse, le applicazioni sottostanti della tecnologia di pressatura sottovuoto rientrano in alcune categorie chiave. Comprendere queste funzioni rivela perché è uno strumento così versatile.

Densificazione e sinterizzazione dei materiali

Questo processo, spesso chiamato pressatura a caldo, implica la compattazione di polveri (metallo, ceramica o composito) sotto calore e pressione all'interno di un vuoto.

Il vuoto impedisce alle particelle di polvere di ossidarsi durante il riscaldamento, permettendo loro di fondersi insieme in una parte completamente densa e solida. È così che vengono prodotti molti componenti ad alte prestazioni per le industrie aerospaziale, medica e dei semiconduttori.

Produzione e laminazione di compositi

Le presse sottovuoto vengono utilizzate per consolidare e polimerizzare strati di materiali compositi, come il pre-impregnato di fibra di carbonio, o per laminare impiallacciature su un substrato di legno.

Il sistema tira saldamente gli strati flessibili contro lo stampo, spremendo la resina in eccesso ed eliminando le sacche d'aria. Questo si traduce in una parte leggera, resistente e perfettamente legata, una tecnica ampiamente utilizzata nel settore automobilistico (per i componenti ad alte prestazioni) e nella lavorazione del legno (per i mobili curvi).

Formatura e modellatura di precisione

Per modellare fogli di materiale, viene utilizzato un processo noto come termoformatura sottovuoto. Un foglio riscaldato di termoplastica o un materiale flessibile simile viene aspirato su uno stampo utilizzando il vuoto.

Questo metodo è eccezionalmente efficiente per creare forme complesse e dettagliate con finiture superficiali di alta qualità. È un pilastro della produzione per involucri di elettronica di consumo, pannelli interni automobilistici e persino stampi per gioielli.

Comprendere i compromessi

Sebbene potente, la tecnologia di pressatura sottovuoto non è una soluzione universale. La decisione di implementarla comporta chiari compromessi che devono essere considerati.

Costo iniziale e complessità

I sistemi sottovuoto, in particolare le presse a caldo sottovuoto ad alta temperatura, rappresentano un investimento di capitale significativo. I macchinari sono complessi e richiedono conoscenze specialistiche per il funzionamento e la manutenzione.

Tempi di ciclo più lenti

Rispetto ai metodi convenzionali come lo stampaggio o lo stampaggio a iniezione, i processi di pressatura sottovuoto possono essere significativamente più lenti. Il tempo necessario per pompare la camera, eseguire il ciclo di riscaldamento e raffreddamento e sfiatare il sistema può limitare la produttività per la produzione di grandi volumi.

Limitazioni di materiale e dimensioni

Le dimensioni del componente sono limitate dalle dimensioni fisiche della camera a vuoto. Inoltre, sebbene la tecnologia sia versatile, non tutti i materiali sono adatti alla lavorazione sottovuoto, in particolare quelli che potrebbero degassare eccessivamente e contaminare il sistema.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determinerà se la tecnologia di pressatura sottovuoto è la soluzione appropriata per la tua applicazione.

- Se il tuo obiettivo principale è la massima purezza e resistenza del materiale: Questa tecnologia è essenziale per creare parti critiche da materiali reattivi o avanzati, come si vede nell'aerospaziale e negli impianti medici.

- Se il tuo obiettivo principale sono forme complesse con una finitura impeccabile: La termoformatura sottovuoto è un metodo ideale ed economico per produrre parti in plastica dettagliate per l'elettronica di consumo e gli interni automobilistici.

- Se il tuo obiettivo principale è la creazione di laminati o compositi privi di vuoti: Una pressa sottovuoto è lo strumento definitivo per garantire un'adesione perfetta e l'integrità strutturale in tutto, dai mobili di fascia alta alle carrozzerie da corsa ad alte prestazioni.

In definitiva, la tecnologia di pressatura sottovuoto consente a ingegneri e designer di costruire prodotti più resistenti, puri e intricati che mai.

Tabella riassuntiva:

| Industria | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|

| Aerospaziale | Elimina l'ossidazione, consente un legame uniforme | Pale di turbine, strutture composite |

| Automotive | Laminati senza vuoti, formatura precisa | Componenti ad alte prestazioni, pannelli interni |

| Medicale | Materiali ad alta purezza, integrità superiore | Impianti, strumenti chirurgici |

| Elettronica di Consumo | Forme complesse, finiture impeccabili | Involucri, componenti |

| Lavorazione del Legno | Adesione perfetta, formatura dettagliata | Mobili curvi, laminati |

Eleva la tua produzione con le soluzioni avanzate di presse sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze uniche nei settori aerospaziale, automobilistico, medico ed elettronico. Contattaci oggi per discutere come possiamo migliorare la purezza, la resistenza e la complessità geometrica dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali