La pressione uniassiale funziona come un catalizzatore meccanico critico che accelera il processo di sinterizzazione oltre quanto la sola energia termica possa ottenere. In un forno a pressa calda sottovuoto con tubo di carbonio, questa pressione forza fisicamente le particelle ceramiche l'una contro l'altra, abbassando efficacemente la temperatura richiesta per la densificazione e consentendo la rimozione di vuoti microscopici che altrimenti distruggerebbero la trasparenza ottica.

Concetto chiave L'applicazione della pressione uniassiale risolve il conflitto fondamentale nella lavorazione delle ceramiche: ottenere una densità prossima a quella teorica senza utilizzare calore eccessivo. Guidando meccanicamente la densificazione, è possibile eliminare i pori che disperdono la luce mantenendo una struttura a grana fine, un equilibrio che è praticamente impossibile da ottenere con la sola sinterizzazione senza pressione.

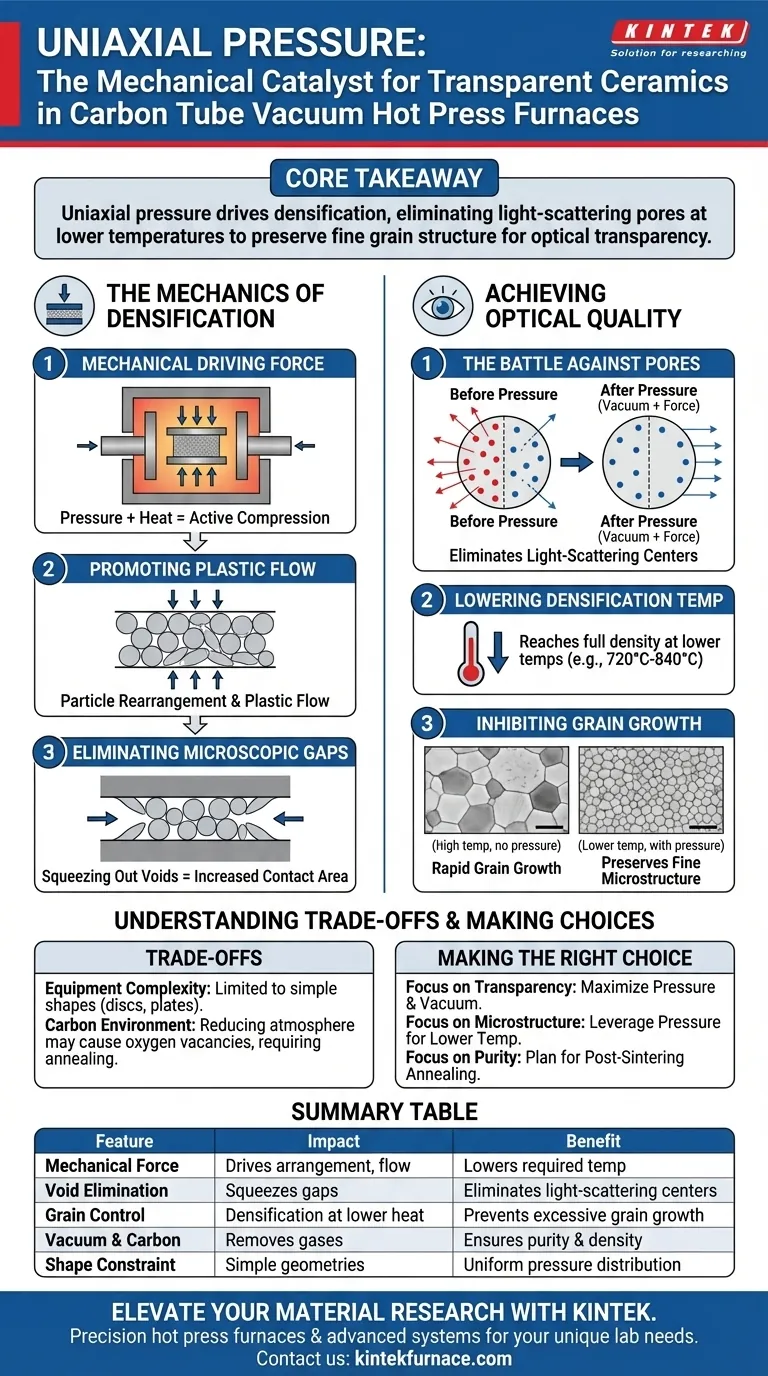

La meccanica della densificazione

La forza motrice meccanica

Nella sinterizzazione standard, il calore funge da fonte di energia primaria per fondere le particelle. In un forno a pressa calda sottovuoto, la pressione uniassiale fornisce un'ulteriore forza motrice meccanica. Questa forza integra l'energia termica, comprimendo attivamente il materiale anziché fare affidamento esclusivamente sulla diffusione atomica.

Promuovere il flusso plastico

La pressione applicata induce flusso plastico e riarrangiamento delle particelle all'interno della polvere ceramica. Ciò significa che le singole particelle vengono spostate e deformate fisicamente per adattarsi più strettamente, incastrando efficacemente la microstruttura.

Eliminare gli spazi microscopici

Forzando questa deformazione microscopica, la pressione elimina efficacemente i vuoti interni. Ciò aumenta significativamente l'area di contatto effettiva, consentendo un legame più rapido e completo tra le particelle.

Ottenere la qualità ottica

La battaglia contro i pori

Affinché una ceramica sia trasparente, deve essere virtualmente priva di porosità; anche i pori più piccoli agiscono come centri di dispersione della luce, rendendo il materiale opaco. La combinazione di alto vuoto (per rimuovere i gas interstiziali) e pressione meccanica (per chiudere i vuoti) è il metodo principale per eliminare questi pori residui.

Abbassare la temperatura di densificazione

Forse il ruolo più significativo della pressione è che abbassa la temperatura richiesta per raggiungere la densità completa. Poiché la forza meccanica svolge parte del lavoro, la ceramica crea un "corpo verde" denso a temperature significativamente inferiori (ad esempio, 720°C-840°C per alcuni materiali) rispetto a quelle richieste nella sinterizzazione senza pressione.

Inibire la crescita dei grani

Esiste un legame diretto tra temperatura e dimensione dei grani: temperature più elevate solitamente portano a una crescita dei grani rapida e incontrollata. Consentendo la sinterizzazione a temperature più basse, la pressione uniassiale inibisce la crescita eccessiva dei grani. Ciò preserva la fine microstruttura necessaria per una superiore resistenza meccanica e chiarezza ottica.

Comprendere i compromessi

Complessità dell'attrezzatura e produttività

Sebbene efficace, l'introduzione della pressione uniassiale limita la geometria delle parti che è possibile produrre. A differenza della sinterizzazione senza pressione, che può gestire forme complesse, la pressatura a caldo è generalmente limitata a forme semplici come dischi o piastre a causa dei vincoli dello stampo e della direzione della forza.

L'ambiente di carbonio

L'aspetto "Tubo di carbonio" del forno introduce un'atmosfera riducente. Mentre la pressione raggiunge la densità, il vuoto e l'ambiente di carbonio possono rimuovere l'ossigeno dal reticolo, creando vacanze di ossigeno o centri di colore.

- Nota: Ciò spesso richiede una fase di post-elaborazione (ricottura in atmosfera d'aria) per ri-ossidare il materiale e ripristinare la piena trasparenza.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di sinterizzazione, considera i tuoi punti finali specifici:

- Se il tuo obiettivo principale è la trasparenza ottica: Dai priorità ad alti livelli di pressione e vuoto per eliminare tutti i pori residui e i centri di dispersione della luce.

- Se il tuo obiettivo principale è il controllo microstrutturale: Sfrutta la pressione per ridurre le temperature massime di sinterizzazione, garantendo che i grani rimangano piccoli e uniformi.

- Se il tuo obiettivo principale è la purezza del materiale: Preparati ad eseguire la ricottura dei tuoi campioni dopo la sinterizzazione per correggere le carenze di ossigeno causate dall'ambiente sottovuoto e di carbonio.

La pressione uniassiale non è solo uno strumento di compattazione; è la leva che ti consente di separare la densità dalla temperatura, concedendoti un controllo preciso sulle proprietà ottiche della tua ceramica finale.

Tabella riassuntiva:

| Caratteristica | Impatto sulle ceramiche trasparenti | Beneficio |

|---|---|---|

| Forza meccanica | Guida il riarrangiamento delle particelle e il flusso plastico | Abbassa la temperatura di sinterizzazione richiesta |

| Eliminazione dei vuoti | Elimina gli spazi interni microscopici | Elimina i centri di dispersione della luce |

| Controllo dei grani | Consente la densificazione a calore inferiore | Previene la crescita eccessiva dei grani |

| Vuoto e carbonio | Rimuove i gas interstiziali/atmosfera riducente | Garantisce purezza e densità del materiale |

| Vincolo di forma | Limitato a dischi/piastre/geometrie semplici | Distribuzione uniforme della pressione |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nella pressione e nella temperatura è la chiave per padroneggiare la trasparenza ottica. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, inclusi forni avanzati a pressa calda completamente personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu miri a una densità prossima a quella teorica o a un controllo microstrutturale preciso, il nostro team di ingegneri fornisce gli strumenti specializzati per aiutarti ad avere successo. Contattaci oggi per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è la funzione di un forno a pressa calda sottovuoto nella densificazione delle leghe Nb-22.5Cr-5Si? Raggiungere la Piena Densità e Purezza per Leghe Refrattarie

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità

- Quale ruolo gioca un forno di sinterizzazione a pressa calda nella ceramica composita Y2O3-YAM? Raggiungere il 100% di densità e controllare i grani

- Perché il controllo preciso della temperatura è fondamentale nella sinterizzazione SiC/Al? Prevenire fasi fragili e migliorare la resistenza

- Perché è necessario mantenere un ambiente ad alto vuoto durante la SPS del SiC? Chiave per le ceramiche ad alta densità

- In che modo l'attrezzatura di sinterizzazione a pressatura a caldo continua multi-stazione influisce sull'efficienza produttiva dei prodotti diamantati? Aumenta le rese con la sinterizzazione a catena di montaggio

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali