In sostanza, le soluzioni di produzione per materiali compositi sono progettate per modellare e solidificare il materiale in condizioni altamente controllate. I metodi primari coinvolgono impianti di produzione completi centrati su macchine di termoformatura sottovuoto, che utilizzano sia la pressatura sottovuoto a caldo che a freddo per formare il pezzo finale.

La macchina specifica è solo una parte dell'equazione. L'obiettivo reale di queste soluzioni di produzione è padroneggiare l'interazione tra calore, pressione e tempo per produrre parti composite consistenti e di alta qualità, minimizzando errori e costi.

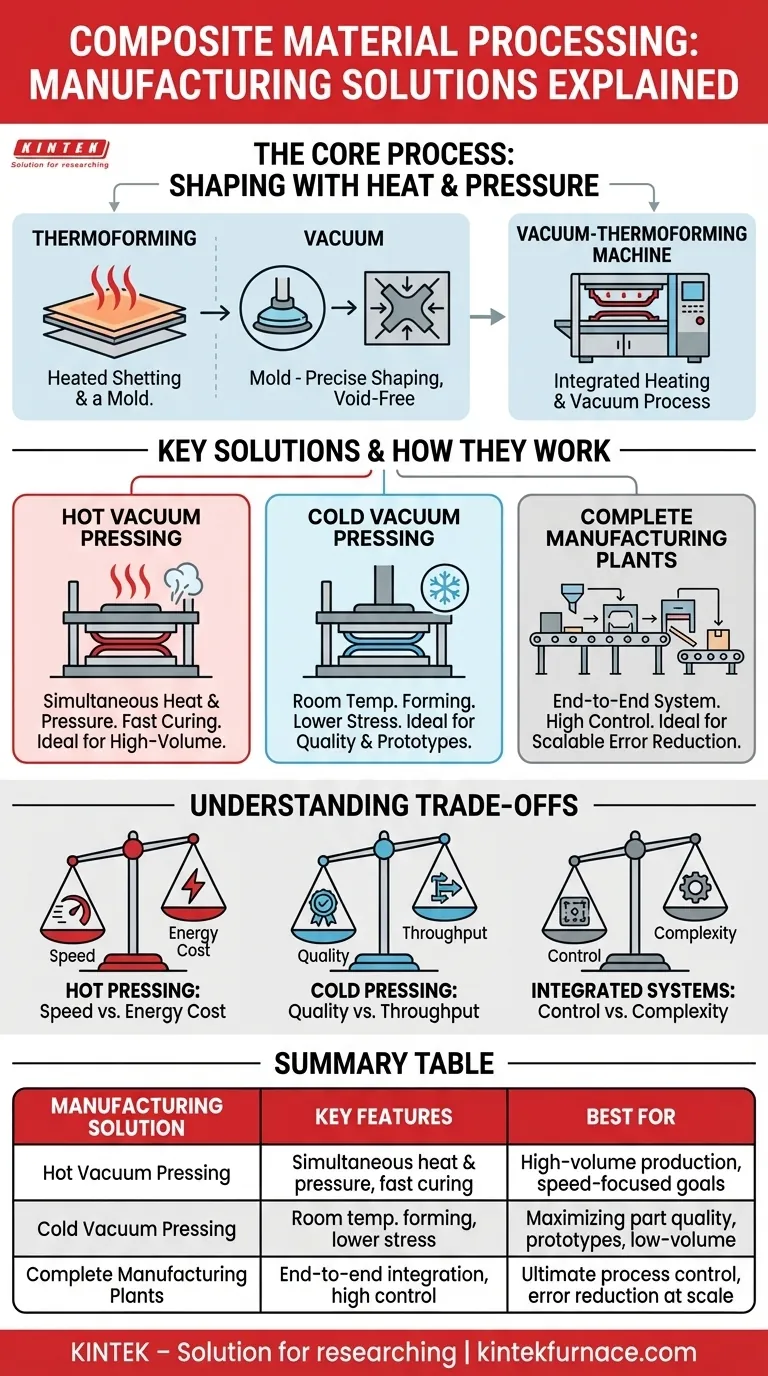

Il processo centrale: modellare i compositi con calore e pressione

La moderna produzione di compositi ruota attorno a un processo noto come termoformatura. Questa tecnica utilizza una combinazione di temperatura e vuoto per modellare con precisione fogli o preforme composite in una geometria desiderata.

Cos'è la termoformatura?

La termoformatura è un processo di produzione in cui un foglio di plastica o composito viene riscaldato a una temperatura di formatura malleabile. Una volta malleabile, viene formato in una forma specifica in uno stampo e quindi rifilato per creare un prodotto utilizzabile.

Il ruolo cruciale del vuoto

Viene applicato un vuoto per tirare il materiale riscaldato saldamente contro la superficie dello stampo. Ciò garantisce che ogni dettaglio e contorno dello stampo sia perfettamente replicato, rimuovendo l'aria intrappolata e assicurando una parte densa e priva di vuoti.

Come funzionano le macchine per termoformatura sottovuoto

Queste macchine integrano le fasi di riscaldamento e vuoto in un unico processo controllato. Il materiale composito viene riscaldato, trasferito alla stazione di stampaggio, e quindi viene applicato un vuoto per aspirarlo nello stampo o sopra di esso, formando il pezzo finale.

Soluzioni di produzione chiave spiegate

La scelta della soluzione dipende dal materiale, dalla complessità del pezzo e dagli obiettivi di produzione. I due approcci principali sono la pressatura a caldo e a freddo.

Pressatura sottovuoto a caldo

In questo metodo, sia il calore che la pressione vengono applicati simultaneamente. La pressa riscalda il materiale composito alla sua temperatura di polimerizzazione mentre il vuoto rimuove l'aria e una pressa applica forza meccanica. Ciò accelera significativamente il ciclo di polimerizzazione.

Questo processo è ideale per la produzione ad alto volume dove il tempo di ciclo è un fattore critico.

Pressatura sottovuoto a freddo

Nella pressatura a freddo, la formatura iniziale e l'applicazione del vuoto possono avvenire a o vicino alla temperatura ambiente. La parte viene consolidata sotto vuoto e può essere polimerizzata in seguito in un forno senza pressione diretta dalla pressa stessa.

Questo approccio è spesso utilizzato per strutture più grandi o materiali sensibili a rapidi cambiamenti di temperatura, privilegiando l'integrità del materiale rispetto alla velocità.

Impianti di produzione completi

Le soluzioni più avanzate sono impianti di produzione completi e integrati. Non si tratta solo di singole macchine, ma di sistemi end-to-end che gestiscono la preparazione del materiale, la formatura, la polimerizzazione e la finitura.

Queste "soluzioni individuali" sono costruite su misura per ottimizzare un processo di produzione specifico, mirando a massimizzare la qualità e minimizzare i costi per una particolare parte composita.

Comprendere i compromessi

Ogni decisione di produzione comporta il bilanciamento di fattori contrastanti. Comprendere questi è fondamentale per scegliere il processo giusto.

Pressatura a caldo: velocità vs. costo energetico

Il vantaggio principale della pressatura a caldo è la velocità, che porta a una maggiore produttività. Tuttavia, questi sistemi hanno costi di capitale iniziali più elevati e consumano più energia, il che può aumentare il costo per parte.

Pressatura a freddo: qualità vs. produttività

La pressatura a freddo è generalmente più lenta a causa di cicli di polimerizzazione più lunghi. Il compromesso è spesso una minore sollecitazione interna sulla parte e costi energetici inferiori. È ben adatta per prototipi o produzione a basso volume dove la stabilità dimensionale è fondamentale.

Sistemi integrati: controllo vs. complessità

Un impianto di produzione completo offre un controllo ineguagliabile sull'intero processo, riducendo drasticamente il potenziale di errore umano. Lo svantaggio è un significativo investimento iniziale e complessità, che richiede conoscenze specializzate per l'utilizzo e la manutenzione.

Fare la scelta giusta per il tuo obiettivo

La tua soluzione ottimale dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume: la pressatura sottovuoto a caldo è la soluzione più efficace grazie ai suoi tempi di ciclo rapidi.

- Se il tuo obiettivo principale è massimizzare la qualità del pezzo e minimizzare le sollecitazioni interne: un processo di pressatura sottovuoto a freddo è spesso la scelta superiore.

- Se il tuo obiettivo principale è il controllo del processo e la minimizzazione degli errori su larga scala: un impianto di produzione integrato e completo fornisce i risultati più robusti e ripetibili.

Allineando il tuo processo di produzione ai tuoi obiettivi specifici, puoi sbloccare il pieno potenziale prestazionale ed economico dei materiali compositi.

Tabella riassuntiva:

| Soluzione di Produzione | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Pressatura sottovuoto a caldo | Calore e pressione simultanei, polimerizzazione rapida | Produzione ad alto volume, obiettivi incentrati sulla velocità |

| Pressatura sottovuoto a freddo | Formatura a temperatura ambiente, minore sollecitazione | Massimizzazione della qualità del pezzo, prototipi, basso volume |

| Impianti di produzione completi | Integrazione end-to-end, alto controllo | Controllo del processo definitivo, riduzione degli errori su scala |

Pronto a migliorare la lavorazione dei tuoi materiali compositi? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare la tua produzione con soluzioni affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale