Nelle industrie specializzate, gli elementi riscaldanti compositi svolgono un ruolo critico fornendo soluzioni di riscaldamento altamente durevoli e a controllo preciso, progettate per resistere a condizioni in cui i riscaldatori standard fallirebbero. Combinano materiali diversi per creare un componente personalizzato con una resistenza superiore agli agenti chimici aggressivi e la capacità di integrarsi perfettamente in apparecchiature industriali complesse.

Il problema principale è che i riscaldatori metallici o ceramici standard sono strumenti per uso generico che non possono soddisfare le esigenze estreme delle applicazioni specializzate. Gli elementi riscaldanti compositi risolvono questo problema unendo le proprietà di più materiali in un unico componente ottimizzato costruito per uno scopo specifico.

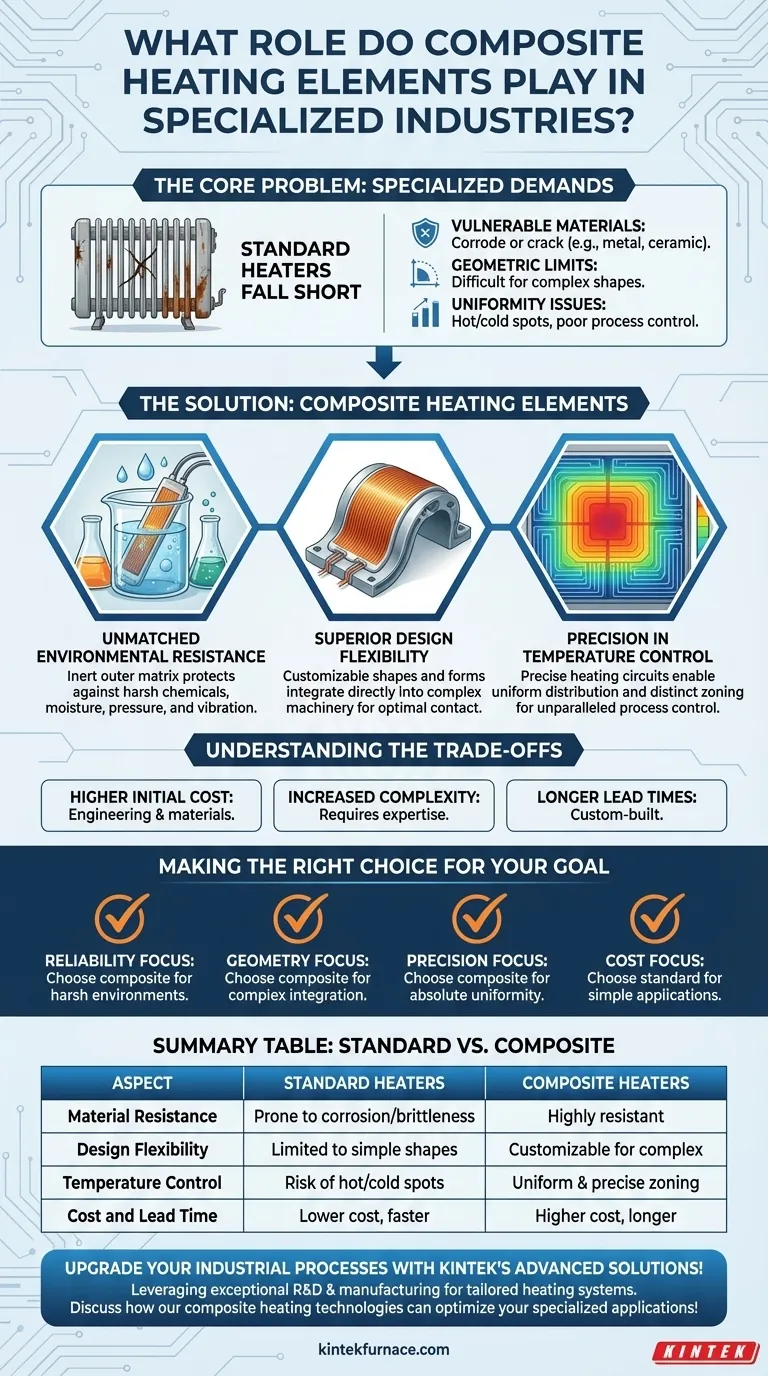

Perché i riscaldatori standard sono inadeguati

Gli elementi riscaldanti tradizionali, sebbene efficaci per l'uso generale, presentano limitazioni intrinseche che li rendono inadatti a molti processi industriali ad alto rischio. Comprendere questi vincoli è fondamentale per apprezzare il valore di un approccio composito.

I limiti dei materiali convenzionali

I riscaldatori standard sono tipicamente realizzati con un'unica classe di materiale, come leghe metalliche o ceramiche. Sebbene robusti, presentano vulnerabilità specifiche. I riscaldatori metallici possono corrodersi in ambienti chimicamente aggressivi e le ceramiche possono essere fragili e suscettibili agli shock termici.

Il problema della geometria

I macchinari industriali specializzati, dai reattori chimici ai componenti aerospaziali, raramente presentano superfici semplici e piatte. È difficile integrare i riscaldatori standard preconfezionati in queste geometrie complesse e personalizzate, il che porta a un trasferimento di calore inefficiente e a potenziali danni alle apparecchiature.

La sfida del riscaldamento uniforme

Ottenere una temperatura perfettamente uniforme su una superficie complessa è estremamente difficile con gli elementi standard. Ciò può portare a punti caldi e freddi, compromettendo processi sensibili come la sintesi chimica o la produzione di semiconduttori, dove la coerenza termica precisa è obbligatoria.

I vantaggi fondamentali dei riscaldatori compositi

Gli elementi compositi non sono semplici riscaldatori; sono soluzioni ingegneristiche. Incorporando un elemento riscaldante resistivo all'interno di una matrice protettiva e modellabile (come un composito polimerico o ceramico), superano i limiti delle loro controparti tradizionali.

Resistenza ambientale senza pari

Il materiale esterno di un riscaldatore composito è scelto specificamente per proteggere l'elemento riscaldante interno. Questa matrice può essere progettata per essere completamente inerte agli agenti chimici corrosivi, resistente all'umidità e in grado di resistere a pressioni e vibrazioni estreme.

Flessibilità di progettazione superiore

Poiché sono spesso creati attraverso processi di stampaggio o stratificazione, i riscaldatori compositi possono essere prodotti in quasi tutte le forme. Ciò consente loro di essere integrati direttamente in parti complesse, garantendo un contatto diretto ed efficiente per un trasferimento di calore ottimale.

Precisione nel controllo della temperatura

La progettazione di un riscaldatore composito consente il posizionamento preciso dei circuiti di riscaldamento all'interno del materiale. Ciò consente una distribuzione del calore altamente uniforme o, se necessario, la creazione di zone di riscaldamento distinte con temperature diverse su un singolo componente, offrendo un livello senza precedenti di controllo del processo.

Comprendere i compromessi

Sebbene potenti, gli elementi riscaldanti compositi sono una soluzione specializzata con considerazioni specifiche. L'obiettività richiede il riconoscimento dei loro potenziali svantaggi rispetto alle opzioni convenzionali.

Costo iniziale più elevato

L'ingegneria personalizzata, i materiali avanzati e i processi di produzione specializzati coinvolti rendono i riscaldatori compositi più costosi inizialmente rispetto agli elementi standard prodotti in serie. Questo costo, tuttavia, è spesso giustificato da una maggiore resa del processo, una minore manutenzione e una maggiore affidabilità.

Maggiore complessità di progettazione

Creare un riscaldatore composito efficace non è un compito semplice. Richiede una notevole esperienza nella scienza dei materiali e nell'ingegneria termica per selezionare la giusta combinazione di materiali e progettare i circuiti interni per soddisfare le esigenze dell'applicazione.

Tempi di consegna più lunghi

A differenza dei riscaldatori standard, le soluzioni composite sono costruite su misura per ogni applicazione. Questa natura su misura implica che i cicli di progettazione, prototipazione e produzione sono intrinsecamente più lunghi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un riscaldatore composito dovrebbe essere guidata dalle esigenze specifiche della tua applicazione.

- Se la tua priorità principale è l'affidabilità in un ambiente chimico aggressivo o ad alta umidità: Un riscaldatore composito è la scelta superiore per garantire longevità e prevenire guasti legati alla corrosione.

- Se la tua priorità principale è integrare il calore in una parte geometricamente complessa: La flessibilità di progettazione degli elementi compositi consente un adattamento perfettamente conforme che i riscaldatori standard non possono eguagliare.

- Se la tua priorità principale è l'uniformità assoluta della temperatura per un processo sensibile: I riscaldatori compositi forniscono la distribuzione termica più precisa e coerente disponibile.

- Se la tua priorità principale è una soluzione a basso costo per un'applicazione semplice e non critica: Un riscaldatore metallico o ceramico tradizionale rimane l'opzione più economica e semplice.

Valutando le tue sfide ingegneristiche fondamentali, puoi determinare con sicurezza se un elemento riscaldante composito è il giusto investimento strategico per il tuo progetto.

Tabella riassuntiva:

| Aspetto | Riscaldatori standard | Riscaldatori compositi |

|---|---|---|

| Resistenza dei materiali | Soggetti a corrosione e fragilità | Altamente resistenti a sostanze chimiche, umidità e shock termico |

| Flessibilità di progettazione | Limitata a forme semplici | Personalizzabile per geometrie complesse |

| Controllo della temperatura | Rischio di punti caldi/freddi | Riscaldamento uniforme e zonizzazione precisa |

| Costo e tempi di consegna | Costo inferiore, consegna più rapida | Costo iniziale più elevato, tempi di consegna più lunghi |

Aggiorna i tuoi processi industriali con le soluzioni avanzate per forni ad alta temperatura di KINTEK!

Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di riscaldamento su misura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando l'affidabilità e l'efficienza in ambienti difficili.

Contattaci oggi stesso per discutere come le nostre tecnologie di riscaldamento composito possono ottimizzare le tue applicazioni specializzate!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione