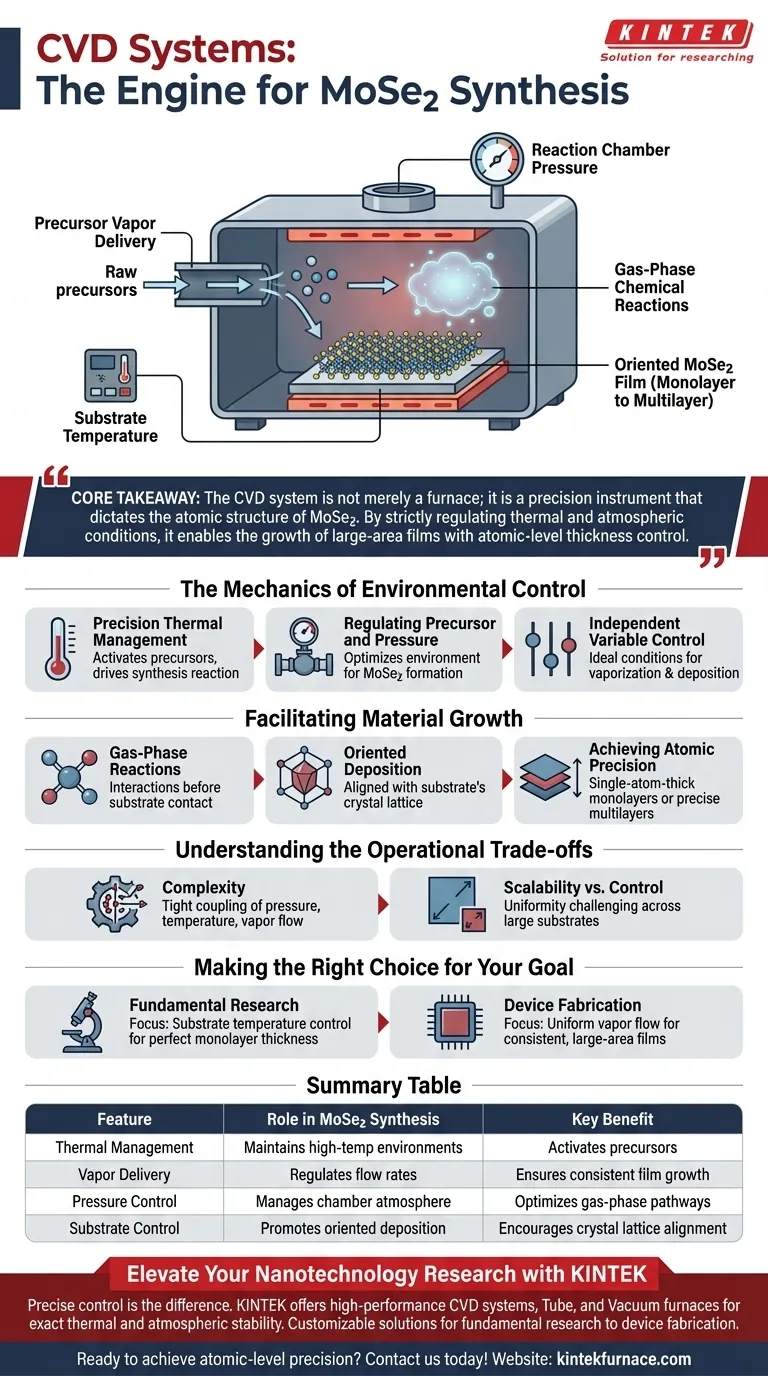

I sistemi di deposizione chimica da vapore (CVD) fungono da infrastruttura critica per la sintesi del diseleniuro di molibdeno (MoSe2) stabilendo un ambiente di reazione ad alta temperatura controllato con precisione. Gestiscono attivamente tre variabili specifiche: erogazione del vapore precursore, pressione della camera di reazione e temperatura del substrato, per facilitare le reazioni chimiche in fase gassosa. Questo controllo è il fattore decisivo nel trasformare i precursori grezzi in film orientati e di alta qualità su un substrato target.

Concetto chiave Il sistema CVD non è semplicemente un forno; è uno strumento di precisione che detta la struttura atomica del MoSe2. Regolando rigorosamente le condizioni termiche e atmosferiche, consente la crescita di film su larga area con un controllo dello spessore a livello atomico, che vanno dai monostrati a specifiche strutture multistrato.

La meccanica del controllo ambientale

Gestione termica di precisione

Il ruolo fondamentale del sistema CVD è generare e mantenere un ambiente ad alta temperatura. Questo calore fornisce l'energia necessaria per attivare i precursori chimici e guidare la reazione di sintesi.

Regolazione del precursore e della pressione

Il sistema governa la velocità con cui i vapori precursori entrano nella zona di reazione. Contemporaneamente, controlla la pressione della camera, assicurando che l'ambiente sia ottimizzato per i percorsi chimici specifici richiesti per formare il MoSe2.

Controllo delle variabili indipendenti

Sebbene la reazione avvenga in un unico sistema, la capacità di gestire la temperatura del substrato indipendentemente dall'erogazione del precursore è vitale. Questa separazione garantisce che le condizioni siano ideali sia per la vaporizzazione delle materie prime che per la loro successiva deposizione.

Facilitare la crescita dei materiali

Reazioni chimiche in fase gassosa

Il sistema CVD crea le condizioni necessarie affinché le reazioni avvengano in fase gassosa. Ciò garantisce che i precursori interagiscano chimicamente prima o durante il contatto con il substrato, piuttosto che depositarsi semplicemente come polvere.

Deposizione orientata

Il sistema promuove la deposizione orientata, il che significa che il materiale non cresce casualmente. Invece, l'ambiente controllato incoraggia le molecole di MoSe2 ad allinearsi efficacemente con il reticolo cristallino del substrato.

Raggiungere la precisione atomica

L'output finale di questo processo controllato è l'accuratezza a livello atomico. Il sistema consente ai ricercatori di mirare a spessori specifici, producendo in modo affidabile monostrati con uno spessore di un singolo atomo o multistrati definiti con precisione.

Comprendere i compromessi operativi

La complessità delle variabili interdipendenti

La sfida principale nell'utilizzo della CVD per il MoSe2 è il rigido accoppiamento delle variabili. Poiché il sistema si basa sul preciso equilibrio di pressione, temperatura e flusso di vapore, una deviazione in un'area (ad esempio, una leggera caduta di pressione) può interrompere la dinamica della reazione in fase gassosa.

Scalabilità vs. Controllo

Sebbene i sistemi CVD consentano la crescita di film su larga area, mantenere l'uniformità su substrati più grandi diventa sempre più difficile. Il "controllo preciso" evidenziato nel riferimento primario deve essere mantenuto in tutta la zona fisica, il che richiede una rigorosa calibrazione del sistema.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un sistema CVD per la sintesi di MoSe2, allinea la tua attenzione con i requisiti di output specifici:

- Se la tua attenzione principale è la Ricerca Fondamentale: Dai priorità ai sistemi con il massimo controllo sulla temperatura del substrato per ottenere uno spessore atomico perfetto del monostrato.

- Se la tua attenzione principale è la Fabbricazione di Dispositivi: Concentrati sui sistemi in grado di mantenere un flusso di vapore precursore uniforme per garantire film su larga area coerenti e di alta qualità.

Il sistema CVD funge da ponte tra la chimica grezza e la nanotecnologia funzionale, trasformando precursori volatili in materiali strutturati di precisione su scala atomica.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di MoSe2 | Beneficio chiave |

|---|---|---|

| Gestione termica | Mantiene ambienti ad alta temperatura | Attiva i precursori per le reazioni chimiche |

| Erogazione vapore | Regola le velocità di flusso dei precursori | Garantisce una crescita e uno spessore del film coerenti |

| Controllo pressione | Gestisce l'atmosfera della camera di reazione | Ottimizza percorsi chimici specifici in fase gassosa |

| Controllo substrato | Promuove la deposizione orientata | Incoraggia l'allineamento del reticolo cristallino per i monostrati |

Migliora la tua ricerca in nanotecnologia con KINTEK

Il controllo preciso è la differenza tra deposizione casuale e monostrati di MoSe2 di alta qualità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi CVD, forni a tubo e sottovuoto ad alte prestazioni progettati per fornire la stabilità termica e atmosferica esatta richiesta dalla tua sintesi.

Sia che tu stia conducendo ricerche fondamentali sulle strutture atomiche o scalando per la fabbricazione di dispositivi, i nostri sistemi personalizzabili sono progettati per soddisfare le esigenze uniche del tuo laboratorio.

Pronto a raggiungere la precisione a livello atomico? Contattaci oggi per trovare la tua soluzione!

Guida Visiva

Riferimenti

- Guilherme Araújo, Andrea Capasso. Interface Engineering of Chemical Vapor‐Deposited 2D MoSe<sub>2</sub>. DOI: 10.1002/pssr.202500124

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema CVD a microonde? Ottimizzazione dei film sottili di diboruro di titanio con efficienza al plasma

- Qual è la velocità di deposizione tipica dei forni CVD? Ottimizza la crescita del tuo film per risultati superiori

- Qual è il meccanismo della reazione CVD? Padroneggiare i passaggi dal gas al film sottile

- A cosa serve la deposizione chimica da vapore? Una guida ai film sottili ad alte prestazioni

- Quali sono i vantaggi strutturali di un sistema AP-SCVD personalizzato? Produzione di film sottili di WO3 ad alto rendimento

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Quali sono le capacità di controllo della temperatura di un forno tubolare CVD?Riscaldamento di precisione per materiali avanzati

- Come si adattano i forni CVD a substrati di diverse forme e dimensioni? Sblocca soluzioni personalizzate per qualsiasi geometria