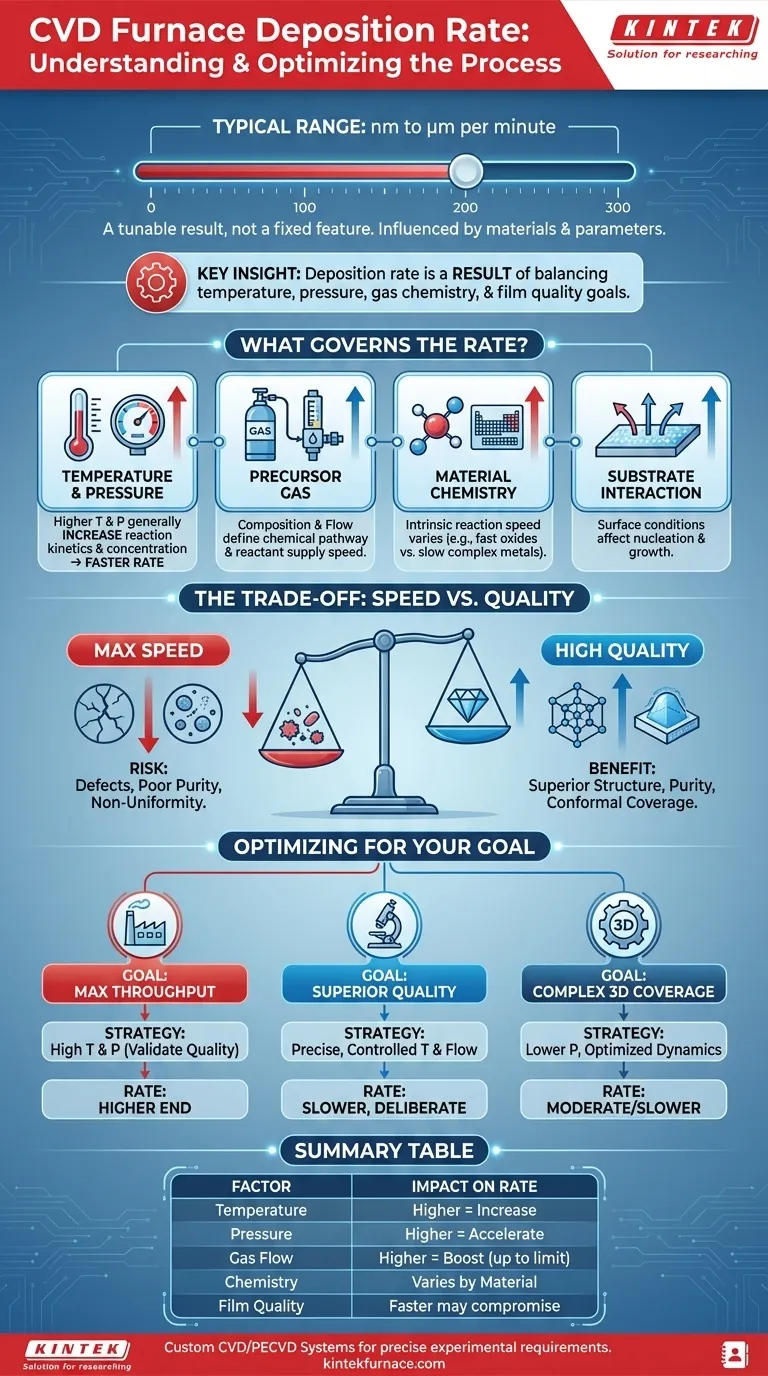

Come riferimento generale, la velocità di deposizione per un forno a deposizione chimica da vapore (CVD) rientra tipicamente in un intervallo da diversi nanometri a diversi micrometri al minuto. Questa ampia variazione non è arbitraria; è una conseguenza diretta dei materiali specifici e dei parametri di processo utilizzati. La velocità è una variabile altamente sintonizzabile, non una proprietà fissa del forno stesso.

L'intuizione cruciale è che la velocità di deposizione è un risultato, non una caratteristica. È determinata da una complessa interazione tra temperatura, pressione, chimica dei gas e qualità del film desiderata, che è necessario bilanciare per raggiungere il vostro obiettivo ingegneristico specifico.

Cosa Governa la Velocità di Deposizione?

La velocità di deposizione finale è una funzione di diverse variabili interdipendenti. Comprendere queste leve è essenziale per il controllo e l'ottimizzazione del processo.

Il Ruolo della Temperatura e della Pressione

Il processo CVD è fondamentalmente guidato dall'energia termica. Temperature più elevate generalmente aumentano la cinetica di reazione, fornendo più energia alle molecole precursore per decomporsi e formare il film, portando a una velocità di deposizione più rapida.

Allo stesso modo, una pressione più elevata aumenta spesso la concentrazione delle specie reattive vicino alla superficie del substrato, il che può anche accelerare il tasso di deposizione.

Composizione e Flusso del Gas Precursore

Il tipo di gas precursore e la sua concentrazione sono fattori primari. La via chimica della reazione di deposizione detta la velocità intrinseca con cui un film può formarsi.

Anche il tasso di flusso di questi gas nella camera svolge un ruolo critico. Un tasso di flusso più elevato può reintegrare i reagenti sulla superficie del substrato più rapidamente, aumentando la velocità di deposizione fino a un certo limite in cui la reazione è limitata dalla temperatura o dalla chimica superficiale.

La Chimica del Materiale Target

Il materiale depositato ha un impatto profondo. Alcuni materiali, come alcuni ossidi o nitruri, hanno reazioni chimiche che procedono molto rapidamente in determinate condizioni.

Altri, in particolare composti complessi o alcuni metalli come il tungsteno, possono avere meccanismi di reazione più intricati che naturalmente si traducono in una crescita del film più lenta e deliberata.

Comprendere i Compromessi: Velocità vs. Qualità

Perseguire la massima velocità di deposizione possibile comporta quasi sempre dei compromessi. Un processo più veloce non è necessariamente migliore.

Il Rischio di Scarsa Qualità del Film

Spingere per la velocità aumentando drasticamente la temperatura o la concentrazione del precursore può portare a difetti. Ciò può manifestarsi come scarsa struttura cristallina, aumento delle impurità o bassa densità del film.

Per applicazioni nei semiconduttori o nell'ottica, dove la purezza del materiale e la perfezione strutturale sono fondamentali, è spesso richiesta una deposizione più lenta e controllata per ottenere la qualità necessaria.

Sacrificare Uniformità e Copertura Conforme

Velocità di deposizione estremamente elevate possono portare a uno spessore del film non uniforme su tutto il substrato. Ciò è particolarmente vero quando si rivestono forme complesse e tridimensionali.

La dinamica del flusso dei gas può creare effetti di "ombreggiatura" in cui alcune superfici ricevono più materiale precursore di altre. Un processo più lento e deliberato consente al gas di diffondersi in modo più uniforme, con conseguente rivestimento più conforme che copre uniformemente tutte le superfici.

Ottimizzare la Velocità di Deposizione per il Vostro Obiettivo

La velocità di deposizione "corretta" dipende interamente dall'obiettivo primario del vostro progetto. Utilizzare le seguenti linee guida per inquadrare il vostro approccio.

- Se la vostra attenzione principale è la massima produttività e la riduzione dei costi: Opererete all'estremità superiore dell'intervallo di temperatura e pressione per il vostro materiale, ma dovrete convalidare che la qualità del film risultante soddisfi i vostri requisiti minimi.

- Se la vostra attenzione principale è una qualità e uniformità del film superiori: Dovrete accettare una velocità di deposizione più lenta, utilizzando temperature e flussi di gas controllati con precisione per garantire una struttura del film altamente ordinata e priva di difetti.

- Se la vostra attenzione principale è il rivestimento di substrati 3D complessi: La vostra sfida principale è la copertura conforme, che spesso richiede pressioni più basse e una dinamica dei gas ottimizzata, favorendo intrinsecamente una velocità di deposizione più moderata o lenta.

In definitiva, trattare la velocità di deposizione come un parametro sintonizzabile, non come un limite fisso, è la chiave per padroneggiare il processo CVD.

Tabella Riassuntiva:

| Fattore | Impatto sulla Velocità di Deposizione |

|---|---|

| Temperatura | Temperature più elevate generalmente aumentano la velocità |

| Pressione | Pressione più elevata può accelerare la velocità |

| Flusso di Gas | Flussi più elevati aumentano la velocità fino a un limite |

| Chimica del Materiale | La velocità di reazione intrinseca varia in base al materiale |

| Qualità del Film | Velocità più elevate possono compromettere qualità e uniformità |

Pronti a ottimizzare i vostri processi CVD con soluzioni di forni personalizzate? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD, per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, aiutandovi a ottenere qualità del film, produttività o copertura conforme superiori. Contattateci oggi per discutere come possiamo migliorare le prestazioni del vostro laboratorio!

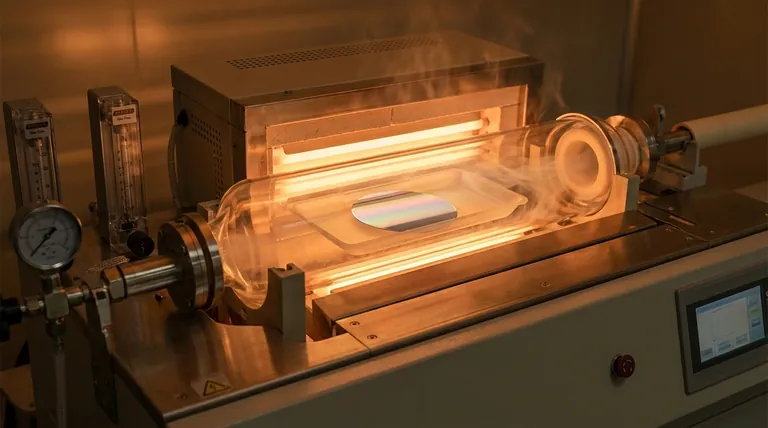

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità