Un forno tubolare CVD offre capacità avanzate di controllo della temperatura, rendendolo indispensabile per la lavorazione precisa di materiali come la deposizione di film sottili e la sintesi di nanomateriali.È dotato di riscaldamento multizona con temperature massime fino a 1700°C, controllori di programma intelligenti per la stabilità e zone di riscaldamento uniformi ottimizzate per la coerenza.Sebbene il funzionamento richieda una certa esperienza, la sua precisione e la sua adattabilità soddisfano diverse applicazioni industriali e di ricerca, dalla fabbricazione di semiconduttori ai trattamenti superficiali.

Punti chiave spiegati:

-

Controllo della temperatura a più zone

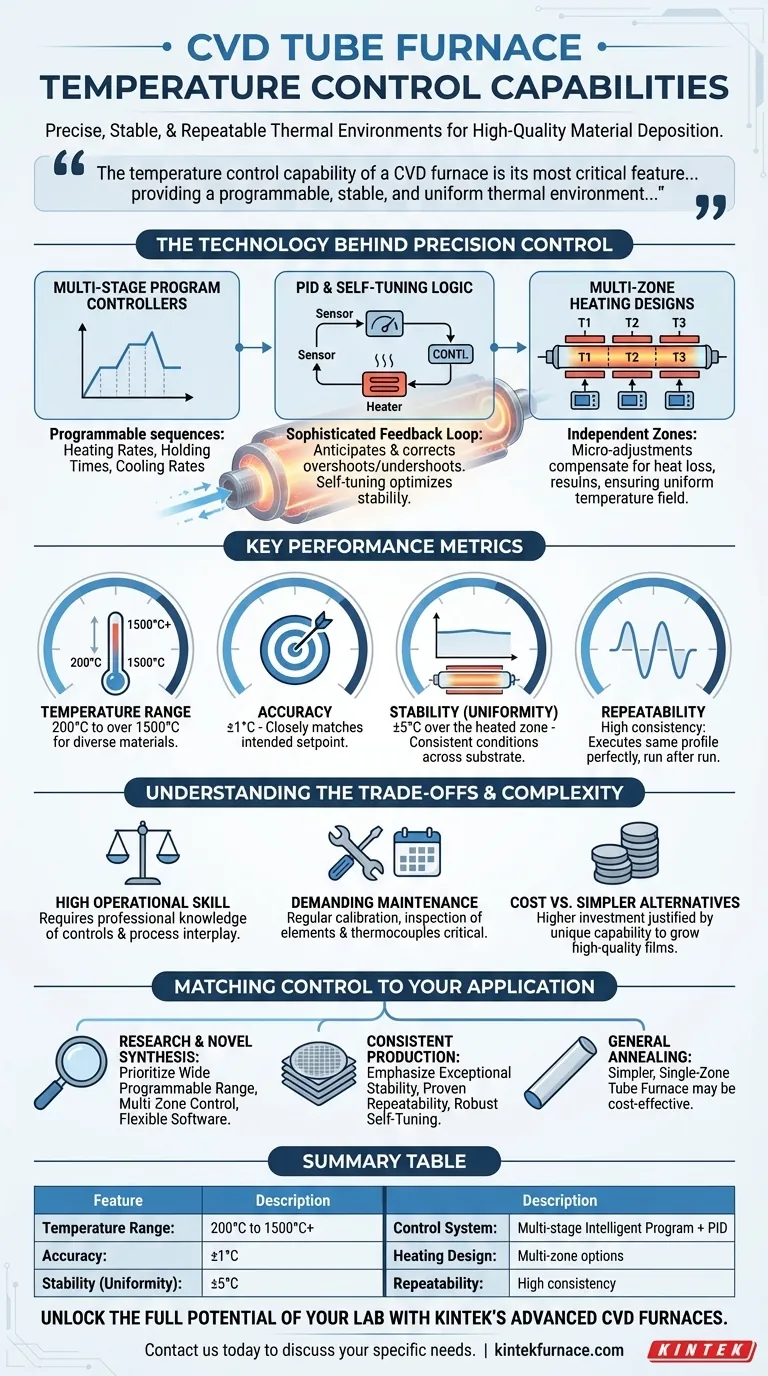

- Il forno a tubo cvd Il forno a tubi cvd comprende tipicamente più zone di riscaldamento (ad esempio, 3 zone), ciascuna in grado di raggiungere temperature elevate (ad esempio, 1700°C, 1400°C o 1200°C).

- Il controllo indipendente delle zone consente di creare profili termici personalizzati per processi come la ricottura a gradiente o le reazioni localizzate.

- Perché è importante :Le configurazioni multizona consentono trattamenti complessi dei materiali, come la deposizione sequenziale o la ricottura sotto sforzo nei flussi di lavoro dei semiconduttori.

-

Precisione grazie a controllori programmabili intelligenti

- Utilizza controllori programmabili multistadio importati per automatizzare l'aumento, il mantenimento e il raffreddamento della temperatura.

- Assicura una stabilità di ±1°C per risultati ripetibili in processi sensibili come la pulizia dei wafer o la crescita dei nanotubi di carbonio.

- Esempio :È possibile programmare un processo di deposizione di 10 ore con transizioni di temperatura precise per evitare difetti del film.

-

Lunghezza di riscaldamento uniforme

- La "lunghezza uniforme" si riferisce alla sezione del forno con una deviazione minima della temperatura (±5°C).

- Migliorata da tappi isolanti e zone di riscaldamento aggiuntive per mitigare gli effetti dei bordi.

- Applicazione :Critica per il rivestimento uniforme di grandi substrati o per la sintesi di nanomateriali omogenei.

-

Meccanismo di trasferimento del calore

- Gli elementi riscaldanti (ad esempio, fili di resistenza) circondano il tubo del forno, trasferendo il calore per conduzione/convezione.

- Consente una rapida risposta termica e un uso efficiente dell'energia.

- Considerazione :Un'adeguata progettazione del flusso d'aria impedisce la formazione di punti caldi/freddi, soprattutto nelle reazioni in fase gassosa.

-

Complessità operativa vs. flessibilità

- Richiede operatori qualificati per la manutenzione (ad esempio, la calibrazione delle termocoppie) e l'ottimizzazione del processo.

- A differenza dei forni più semplici, supporta diverse attività, dalla PECVD a bassa temperatura (sotto i 1000°C) alla sinterizzazione ceramica ad alta temperatura.

- Scambio :Le esigenze tecniche più elevate giustificano il suo ruolo nella R&S e nella produzione di alto valore.

-

Vantaggi comparativi

- Supera la CVD tradizionale in termini di precisione; rivaleggia con la PECVD in termini di qualità del film, ma opera a temperature più elevate.

- Differenziatore chiave :Bilancia la capacità di operare ad alta temperatura (1700°C) con un controllo programmabile per una riproducibilità a livello di ricerca.

Pensiero finale :Quando si sceglie un forno CVD, valutare la flessibilità delle zone rispetto alle esigenze termiche del processo: può essere sufficiente un sistema a 2 zone o è necessaria la granularità di 3 zone?

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggi |

|---|---|---|

| Controllo multizona | Zone di riscaldamento indipendenti (fino a 1700°C) per profili termici personalizzati. | Consente processi complessi come la ricottura a gradiente e la deposizione sequenziale. |

| Controllori programmabili | Automazione multistadio con stabilità di ±1°C per risultati ripetibili. | Assicura la precisione in applicazioni delicate come la pulizia dei wafer. |

| Lunghezza di riscaldamento uniforme | Deviazione minima della temperatura (±5°C) per un rivestimento o una sintesi uniformi. | Critica per nanomateriali omogenei e substrati di grandi dimensioni. |

| Meccanismo di trasferimento del calore | Efficiente conduzione/convezione tramite elementi riscaldanti a resistenza. | Rapida risposta termica ed efficienza energetica. |

| Flessibilità operativa | Supporta diverse attività (dalla PECVD alla sinterizzazione della ceramica) ma richiede competenze specifiche. | Ideale per la R&S e la produzione di alto valore. |

Potenziate le capacità di riscaldamento di precisione del vostro laboratorio con i forni tubolari CVD avanzati di KINTEK! Grazie a un'eccezionale attività di ricerca e sviluppo e alla produzione interna, forniamo soluzioni su misura per la produzione di semiconduttori, la sintesi di nanomateriali e altro ancora.I nostri forni sono dotati di controllo multizona, automazione programmabile e riscaldamento uniforme per soddisfare le vostre esigenze sperimentali. Contattateci oggi stesso per discutere di come possiamo ottimizzare i vostri processi ad alta temperatura!

Prodotti che potreste cercare:

Passanti per il vuoto di alta precisione per sistemi CVD

Elementi riscaldanti in carburo di silicio per prestazioni durature ad alta temperatura

Finestre di osservazione compatibili con il vuoto per il monitoraggio del processo

Valvole del vuoto affidabili per il controllo del gas CVD

Elementi riscaldanti in disiliciuro di molibdeno per temperature estreme

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali