Alla base, l'eccellente lavorabilità della grafite deriva da due caratteristiche fondamentali del materiale: omogeneità e proprietà isostatiche. Questa combinazione unica permette di modellarla con notevole precisione, un fattore critico nella produzione di elementi riscaldanti uniformi ed efficienti per applicazioni ad alta temperatura.

Sebbene spesso selezionata per la sua estrema resistenza alle alte temperature, il vero vantaggio della grafite risiede nel modo in cui la sua struttura interna uniforme si traduce direttamente in libertà di progettazione. Questa lavorabilità è ciò che consente la creazione di elementi riscaldanti complessi e ad alte prestazioni che sarebbero difficili o impossibili da fabbricare con altri materiali.

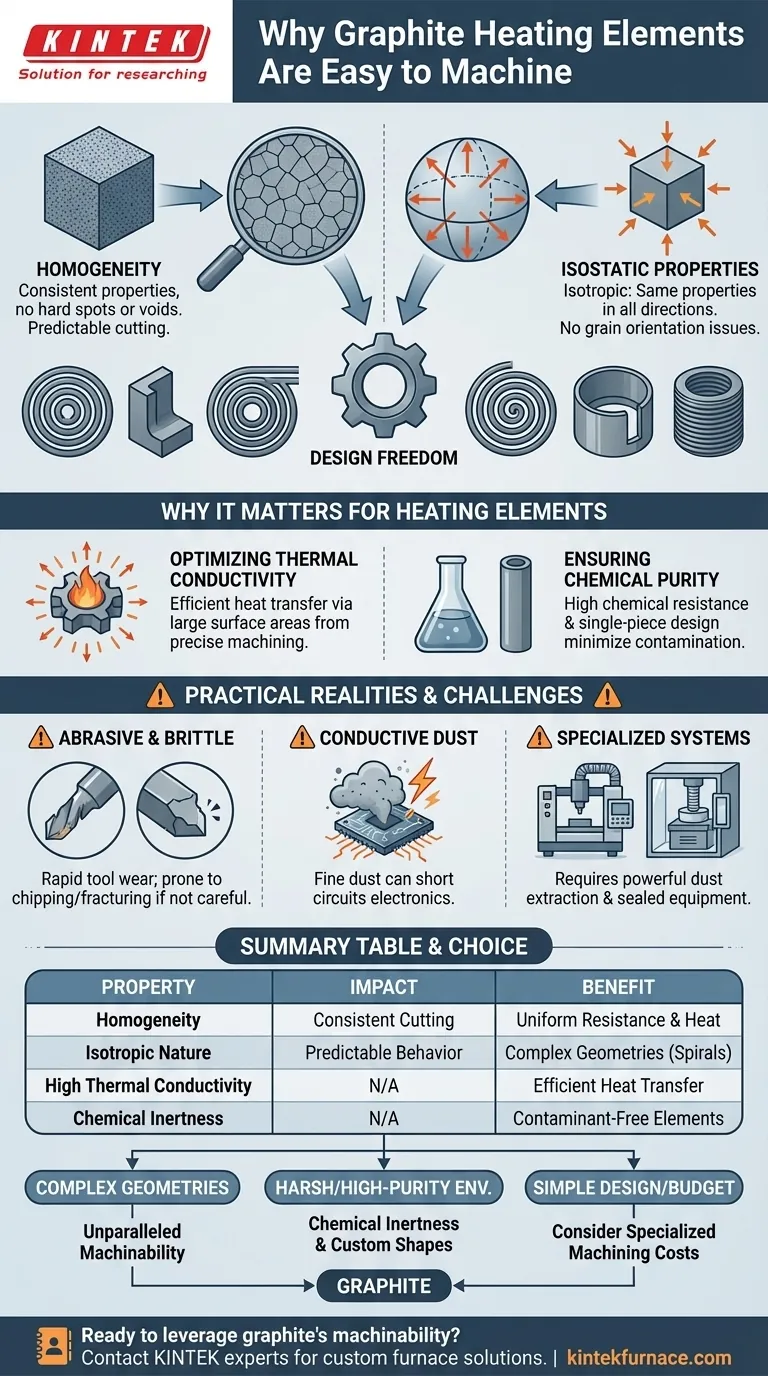

Le basi della lavorabilità della grafite

Il termine "facile da lavorare" richiede un'analisi più approfondita. Con la grafite, si riferisce alla prevedibilità e alla consistenza del materiale durante il processo di taglio, che è un risultato diretto della sua microstruttura.

Uniformità attraverso l'omogeneità

Omogeneità significa che le proprietà della grafite sono consistenti in tutto il blocco di materiale. Non ci sono punti duri, vuoti o inclusioni che possono interrompere il processo di lavorazione.

Questa uniformità assicura che gli utensili da taglio interagiscano con il materiale in modo prevedibile, portando a finiture superficiali lisce e a una precisione dimensionale costante da un pezzo all'altro.

Prevedibilità dalle proprietà isostatiche

La grafite moderna di alta qualità è formata tramite pressatura isostatica, dove la pressione viene applicata equamente da tutte le direzioni. Il materiale risultante è isotropo, il che significa che le sue proprietà meccaniche e termiche sono le stesse indipendentemente dall'orientamento.

Per un macchinista, questo è un vantaggio significativo. Elimina le variabili riscontrate nei materiali anisotropi (come il legno o i metalli estrusi), dove la resistenza e il comportamento al taglio possono cambiare drasticamente a seconda della direzione del taglio.

Il risultato pratico: libertà di progettazione

Poiché la grafite può essere lavorata in modo così prevedibile, gli ingegneri possono progettare elementi riscaldanti con geometrie altamente complesse.

Ciò include pareti sottili, filettature fini e intricati modelli a spirale o serpentina. Queste forme complesse non sono per l'estetica; sono essenziali per controllare la resistenza elettrica e garantire una distribuzione uniforme del calore all'interno di un forno.

Perché questo è importante per gli elementi riscaldanti

La lavorabilità della grafite non è solo una comodità di produzione; è fondamentalmente legata alle sue prestazioni come elemento riscaldante. La capacità di modellarla con precisione sblocca le sue altre proprietà termiche superiori.

Ottimizzazione della conducibilità termica

La grafite possiede un'elevata conducibilità termica, che le consente di trasferire il calore rapidamente e in modo uniforme. La facile lavorazione consente la creazione di elementi con una grande superficie, massimizzando l'efficienza di questo trasferimento di calore nell'ambiente del forno.

Garantire la purezza chimica

In molti processi ad alta temperatura, come la produzione di semiconduttori, la purezza chimica è fondamentale. L'elevata resistenza chimica della grafite le impedisce di corrodersi o reagire con i gas di processo.

La sua lavorabilità consente la creazione di elementi integrati, monoblocco, riducendo al minimo la necessità di giunti o elementi di fissaggio realizzati con altri materiali che potrebbero introdurre contaminanti.

Comprendere le realtà pratiche

Sebbene le proprietà del materiale della grafite la rendano facile da modellare, il processo stesso è altamente specializzato e presenta sfide uniche. Non è un materiale che può essere lavorato in una tipica officina metalmeccanica.

Natura abrasiva e fragile

La grafite è altamente abrasiva, portando a una rapida usura degli utensili se vengono utilizzati materiali e rivestimenti errati per gli utensili da taglio. È anche fragile e può facilmente scheggiarsi o fratturarsi se vengono impiegati avanzamenti, velocità o percorsi utensile impropri.

Il problema della polvere conduttiva

La sfida più grande nella lavorazione della grafite è la polvere fine ed elettricamente conduttiva che produce. Questa polvere può infiltrarsi nell'elettronica della macchina e negli armadi di controllo, causando cortocircuiti e guasti catastrofici alle apparecchiature.

La necessità di sistemi specializzati

A causa della polvere, la lavorazione della grafite deve essere eseguita su macchine specificamente progettate o modificate per il compito. Ciò include potenti sistemi di aspirazione sigillati per l'estrazione della polvere e sistemi di pressione dell'aria positiva per proteggere l'elettronica sensibile. Macchinisti esperti con esperienza nella gestione di questi fattori sono essenziali.

Fare la scelta giusta per la vostra applicazione

La selezione di un materiale per un elemento riscaldante comporta il bilanciamento dei requisiti di prestazione, della complessità del design e dei vincoli di produzione.

- Se il vostro obiettivo principale è ottenere geometrie complesse per un riscaldamento uniforme: L'impareggiabile lavorabilità della grafite la rende la scelta superiore per la creazione di design intricati che garantiscono prestazioni termiche costanti.

- Se il vostro obiettivo principale è il funzionamento in un ambiente chimico aggressivo o ad alta purezza: La combinazione dell'inerzia chimica della grafite e la capacità di lavorare forme personalizzate e monoblocco la rende una soluzione ideale.

- Se il vostro obiettivo principale è un design semplice con un budget limitato: Siate consapevoli che, sebbene la materia prima possa essere economicamente vantaggiosa, la necessità di lavorazioni specializzate può aggiungere costi che devono essere considerati nella vostra decisione.

In definitiva, la comprensione di queste proprietà vi consente di sfruttare la grafite non solo come materiale, ma come soluzione ingegneristica completa per sistemi termici ad alte prestazioni.

Tabella riassuntiva:

| Proprietà | Impatto sulla lavorabilità | Beneficio per gli elementi riscaldanti |

|---|---|---|

| Omogeneità | Taglio costante senza punti duri o vuoti | Resistenza elettrica uniforme e distribuzione del calore |

| Natura isotropa | Comportamento prevedibile da qualsiasi direzione di taglio | Sono possibili geometrie complesse (pareti sottili, spirali) |

| Elevata conducibilità termica | N/A (un beneficio risultante) | Efficiente trasferimento di calore se combinato con forme lavorate |

| Inerzia chimica | N/A (un beneficio risultante) | Consente la creazione di elementi monoblocco privi di contaminanti |

Pronti a sfruttare la superiore lavorabilità della grafite per il vostro forno ad alta temperatura?

In KINTEK, combiniamo la nostra profonda esperienza nell'ingegneria termica con una produzione interna avanzata per trasformare le vostre esigenze uniche in realtà. Che abbiate bisogno di un forno a tubo standard o di un sistema CVD/PECVD altamente personalizzato, il nostro team utilizza grafite di alta qualità e altri materiali avanzati per realizzare elementi riscaldanti con geometrie precise per prestazioni ottimali.

Contattate i nostri esperti oggi stesso per discutere come le nostre soluzioni personalizzate per forni ad alta temperatura possono migliorare l'efficienza e i risultati del vostro laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme