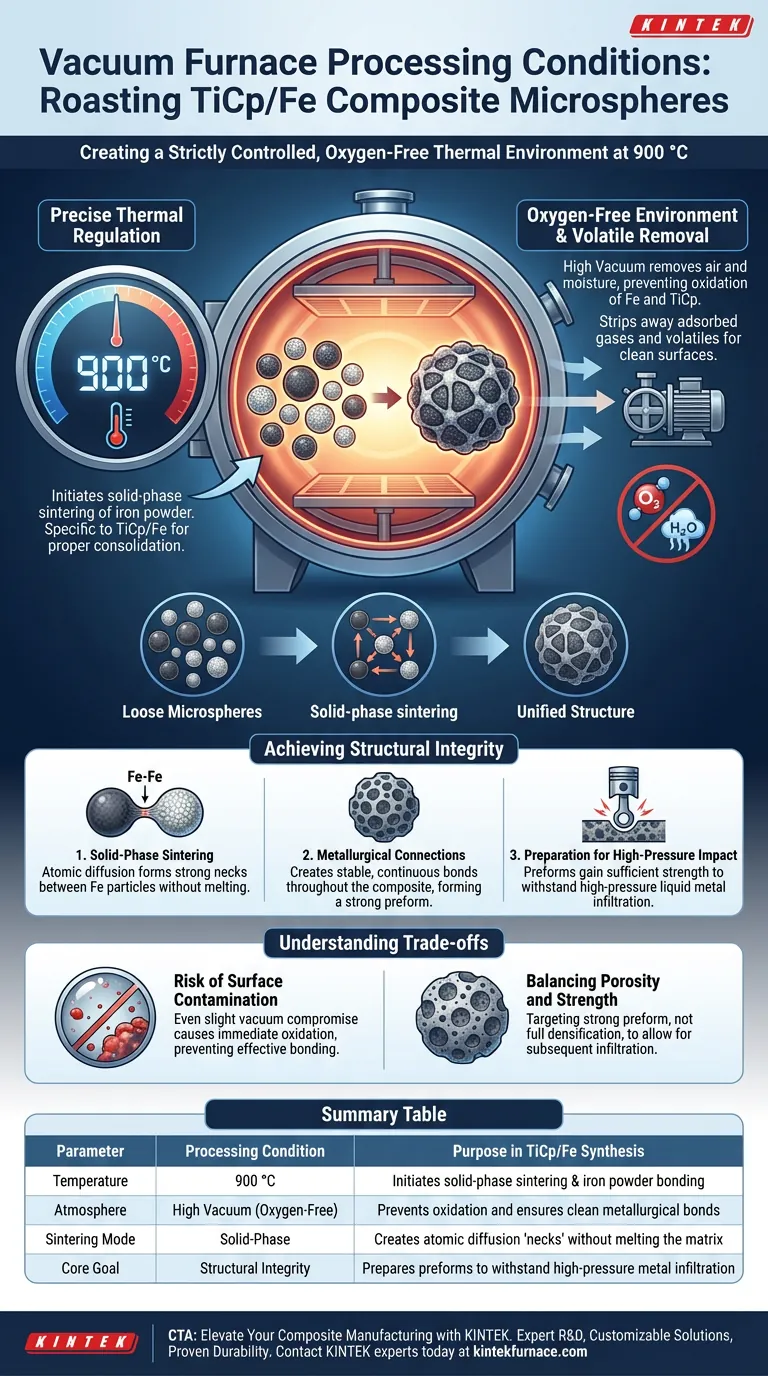

Durante la tostatura delle microsfere composite TiCp/Fe, un forno a vuoto fornisce un ambiente termico strettamente controllato e privo di ossigeno mantenuto a 900 °C. Questa condizione specifica è fondamentale per facilitare la sinterizzazione in fase solida della polvere di ferro senza gli effetti dannosi dell'ossidazione. Il processo converte le microsfere sciolte in una struttura unificata con connessioni metallurgiche stabili.

Concetto chiave: Il forno a vuoto non si limita a riscaldare il materiale; crea un ambiente incontaminato che consente la sinterizzazione in fase solida a 900 °C. Questo rinforza significativamente le preforme, consentendo loro di resistere all'intenso impatto della successiva infiltrazione di metallo liquido ad alta pressione.

Condizioni critiche di lavorazione

Regolazione termica precisa

La funzione principale del forno durante questa fase è mantenere una temperatura di tostatura di 900 °C.

A questa temperatura, la polvere di ferro all'interno del composito raggiunge lo stato energetico necessario per iniziare il legame. Questo trattamento termico è specifico per i requisiti dei materiali TiCp/Fe per garantire un adeguato consolidamento.

Ambiente privo di ossigeno

L'aspetto del vuoto del forno crea un atmosfera priva di ossigeno.

Evacuando aria e umidità, il forno impedisce ai componenti di ferro (Fe) e carburo di titanio (TiCp) di ossidarsi. La rimozione dell'ossigeno è essenziale perché gli strati di ossido agiscono come barriere che inibiscono la diffusione atomica e indeboliscono il legame tra le particelle.

Rimozione dei volatili

Mentre l'obiettivo principale è prevenire l'ossidazione, l'ambiente di vuoto pulisce attivamente le superfici dei materiali.

Basandosi sui principi generali della lavorazione sotto vuoto, questo ambiente a bassa pressione aiuta a rimuovere gas adsorbiti e volatili dalle superfici della polvere. Ciò garantisce che i punti di contatto tra le microsfere siano chimicamente puliti, promuovendo ulteriormente un'efficace sinterizzazione.

Ottenere l'integrità strutturale

Sinterizzazione in fase solida

L'ambiente di vuoto a 900 °C facilita la sinterizzazione in fase solida della polvere di ferro.

A differenza della sinterizzazione in fase liquida in cui avviene la fusione, questo processo si basa sulla diffusione atomica tra le particelle allo stato solido. Le particelle di ferro si legano tra loro nei loro punti di contatto, creando "colli" che collegano le microsfere.

Formazione di connessioni metallurgiche

L'obiettivo finale di questo trattamento termico è la formazione di connessioni metallurgiche stabili.

L'ambiente pulito e ad alta temperatura garantisce che questi legami siano forti e continui in tutto il composito. Questo trasforma le singole microsfere in una preforma coesa e porosa.

Preparazione per l'impatto ad alta pressione

La resistenza meccanica ottenuta durante questa fase di tostatura non è un fine a sé stessa, ma una preparazione per la fase successiva di produzione.

Le preforme devono raggiungere una resistenza sufficiente per resistere alla forza d'impatto dell'infiltrazione di metallo liquido ad alta pressione. Senza la robusta sinterizzazione fornita dalla tostatura sotto vuoto, la preforma probabilmente collasserebbe o si deformerebbe durante il processo di infiltrazione.

Comprendere i compromessi

Il rischio di contaminazione superficiale

Se l'integrità del vuoto viene compromessa anche minimamente, l'ossidazione si verificherà immediatamente a 900 °C.

Gli ossidi sono generalmente fragili e impediscono alla matrice di ferro di bagnarsi e legarsi efficacemente con le fasi di rinforzo. Il compromesso per una sinterizzazione ad alte prestazioni è la necessità assoluta di mantenere un vuoto di alta qualità; un vuoto scadente è spesso peggiore di nessun vuoto nella metallurgia ad alta temperatura.

Bilanciamento tra porosità e resistenza

Il processo mira a sinterizzare le particelle per la resistenza, ma non a densificarle completamente in un blocco solido per ora.

L'obiettivo è creare una preforma resistente, il che implica che la porosità interconnessa deve rimanere per consentire la successiva infiltrazione di metallo liquido. Una sinterizzazione eccessiva (temperatura troppo alta o troppo lunga) potrebbe chiudere i pori, mentre una sinterizzazione insufficiente porta al cedimento strutturale durante l'infiltrazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle microsfere composite TiCp/Fe, allinea i controlli di processo con la tua specifica fase di produzione:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il forno mantenga costantemente 900 °C per garantire la completa sinterizzazione in fase solida della polvere di ferro.

- Se il tuo obiettivo principale è l'affidabilità del processo: Dai priorità alla qualità del vuoto per prevenire la formazione di ossidi, che è la causa principale di connessioni metallurgiche deboli.

- Se il tuo obiettivo principale è la lavorazione successiva: Verifica che le preforme tostate abbiano raggiunto una resistenza meccanica sufficiente per sopravvivere all'infiltrazione ad alta pressione senza collassare.

Il forno a vuoto funge da strumento fondamentale che trasforma la polvere grezza in una preforma robusta in grado di resistere a processi a valle aggressivi.

Tabella riassuntiva:

| Parametro | Condizione di lavorazione | Scopo nella sintesi TiCp/Fe |

|---|---|---|

| Temperatura | 900 °C | Inizia la sinterizzazione in fase solida e il legame della polvere di ferro |

| Atmosfera | Alto vuoto (privo di ossigeno) | Previene l'ossidazione e garantisce legami metallurgici puliti |

| Modalità di sinterizzazione | Fase solida | Crea "colli" di diffusione atomica senza fondere la matrice |

| Obiettivo principale | Integrità strutturale | Prepara le preforme a resistere all'infiltrazione di metallo ad alta pressione |

Eleva la tua produzione di compositi con KINTEK

La precisione a 900 °C richiede più del semplice calore, richiede un ambiente privo di contaminazioni. KINTEK fornisce sistemi di vuoto, tubolari e CVD leader del settore, progettati per soddisfare le rigorose esigenze della tostatura di compositi TiCp/Fe e della sinterizzazione in fase solida.

Il nostro valore per te:

- Ricerca e Sviluppo esperti: Sistemi ingegnerizzati per connessioni metallurgiche stabili e regolazione termica uniforme.

- Soluzioni personalizzabili: Configurazioni di forni su misura per bilanciare porosità e resistenza strutturale per le tue specifiche esigenze di preforma.

- Durata comprovata: Una produzione robusta garantisce un'integrità del vuoto costante per eliminare i rischi di ossidazione.

Pronto a ottimizzare la lavorazione ad alta temperatura del tuo laboratorio? Contatta oggi stesso gli esperti KINTEK per trovare il forno personalizzabile perfetto per i tuoi obiettivi di ricerca unici.

Guida Visiva

Riferimenti

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il controllo rigoroso della pressione del vuoto è essenziale durante l'EB-PBF di Ti–6Al–4V? Garantire purezza e precisione del fascio

- Perché la brasatura sotto vuoto è considerata economicamente vantaggiosa? Riduci i costi con giunzioni di alta qualità

- Che tipo di tempra può essere eseguita in un forno a vuoto? Esplora la tempra ad alta pressione di gas e a olio

- Perché usare vuoto e argon nella solidificazione pulsata? Proteggi le tue leghe di alluminio-silicio dall'ossidazione e dalla contaminazione

- Perché i blocchi ceramici di ZrO₂ vengono utilizzati come fissaggi ausiliari durante la brasatura sotto vuoto delle leghe di titanio TC4?

- Come viene progettata un'unità di vuoto da laboratorio su larga scala per prevenire la contaminazione secondaria? Isolamento tramite schermi di quarzo

- In quali settori vengono comunemente utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, l'elettronica e la produzione medicale

- Quali settori utilizzano comunemente forni ad alto vuoto? Sblocca purezza e resistenza per applicazioni critiche