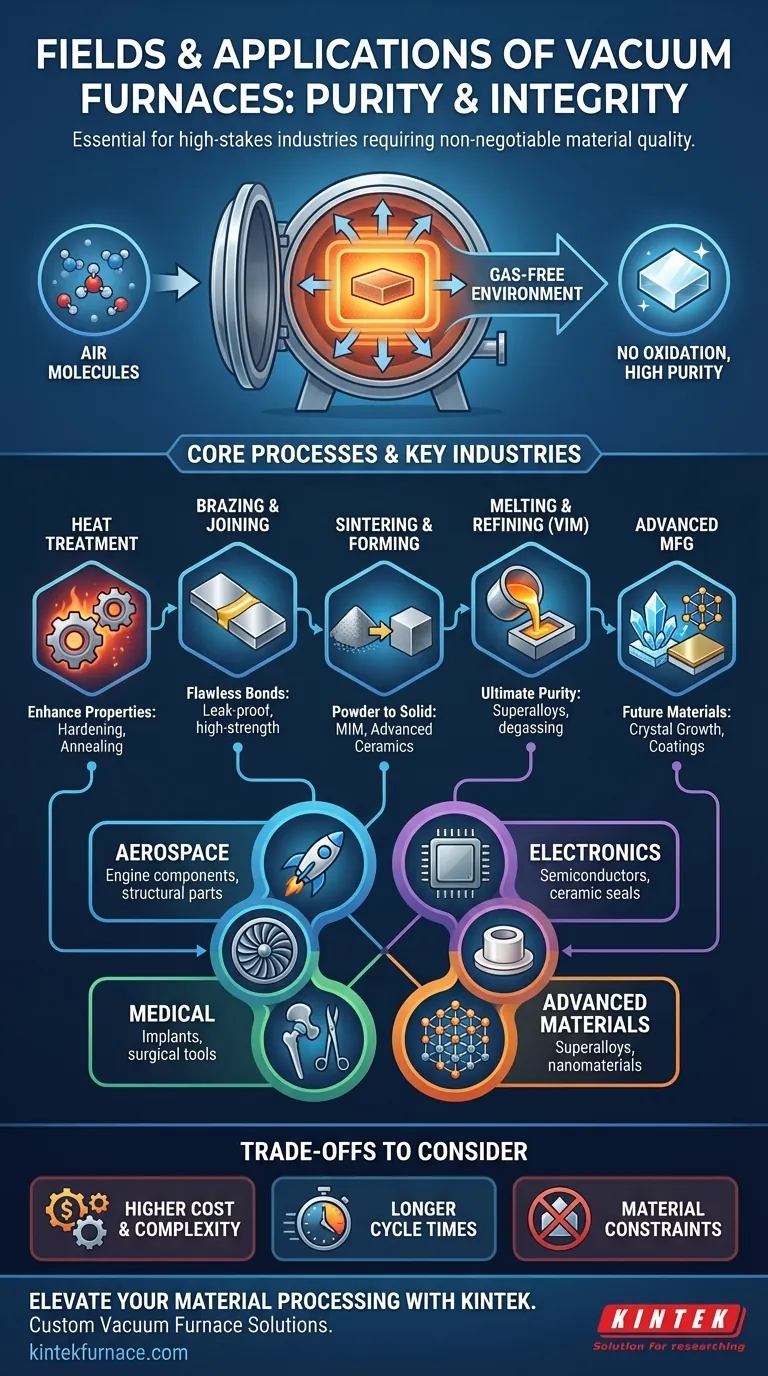

Fondamentalmente, le fornaci a vuoto sono utilizzate ovunque la purezza del materiale e l'integrità strutturale siano irrinunciabili. Sono strumenti essenziali in settori ad alto rischio come l'aerospaziale, l'elettronica, la produzione medicale e la ricerca sui materiali avanzati. Queste industrie si affidano alle fornaci a vuoto per eseguire processi termici critici—come il trattamento termico, la brasatura e la sinterizzazione—in un ambiente controllato e privo di gas che previene la contaminazione e consente la creazione di componenti superiori.

Il valore fondamentale di una fornace a vuoto non è solo il calore che fornisce, ma l'atmosfera che rimuove. Eliminando gas reattivi come l'ossigeno, previene l'ossidazione e la contaminazione, consentendo la creazione di materiali eccezionalmente puri, resistenti e affidabili che sarebbero impossibili da produrre in una fornace convenzionale.

Perché Usare il Vuoto? Il Vantaggio Fondamentale

La caratteristica distintiva di una fornace a vuoto è la sua capacità di aspirare l'aria e altri gas dalla camera di riscaldamento prima o durante il processo di riscaldamento. Questo passaggio apparentemente semplice offre benefici profondi.

Prevenire Ossidazione e Contaminazione

La maggior parte dei materiali, specialmente i metalli, reagisce con l'ossigeno ad alte temperature. Questa reazione, nota come ossidazione, crea uno strato fragile e indesiderato sulla superficie del materiale.

Un ambiente a vuoto rimuove quasi tutto l'ossigeno, garantendo che il pezzo esca dalla fornace pulito, brillante e privo di scaglie. Questo è fondamentale per i pezzi che richiedono una finitura superficiale impeccabile o che saranno sottoposti a ulteriori lavorazioni come la brasatura o il rivestimento.

Raggiungere Elevata Purezza

Un vuoto può anche rimuovere gas intrappolati o disciolti dall'interno di un materiale, un processo chiamato degasaggio.

Inoltre, può far evaporare e rimuovere impurità volatili a basso punto di fusione dalla massa fusa del metallo. Questa capacità di raffinazione è essenziale per produrre le leghe ad alta purezza richieste per i componenti dei motori aerospaziali e per gli impianti medicali.

Applicazioni Principali Tra i Settori

L'ambiente controllato di una fornace a vuoto abilita diversi processi produttivi chiave che sono centrali per la tecnologia moderna.

Trattamento Termico: Migliorare le Proprietà del Materiale

Il trattamento termico modifica la struttura interna di un materiale per migliorarne le proprietà meccaniche, come durezza, resistenza e durabilità.

- Ricottura: Questo processo riscalda e raffredda lentamente un materiale per alleviare le tensioni interne, ammorbidirlo e migliorarne la duttilità. Un vuoto previene la decolorazione superficiale.

- Tempra e Rinvenimento: Utilizzati su acciai e altre leghe, questi processi creano una struttura dura e resistente all'usura. Il vuoto assicura un riscaldamento uniforme e previene la decarburazione (la perdita di carbonio dalla superficie).

- Carburazione Sotto Vuoto: Si tratta di un processo di cementazione superficiale in cui il carbonio viene diffuso nello strato superficiale dei pezzi in acciaio ad alte temperature per creare uno strato esterno duro mantenendo un nucleo più morbido. Il vuoto consente un controllo preciso della profondità del carbonio.

Brasatura e Giunzione: Creare Legami Impeccabili

La brasatura è un processo che unisce due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nell'articolazione.

La brasatura sotto vuoto è il gold standard per giunzioni a tenuta stagna e ad alta resistenza. Il vuoto rimuove gli ossidi superficiali, permettendo alla lega di brasatura di bagnare e fluire perfettamente, creando un legame che è spesso forte quanto i materiali di base stessi. Questo è essenziale per i componenti aerospaziali e le guarnizioni ceramica-metallo nei dispositivi elettronici.

Sinterizzazione e Formatura: Da Polvere a Solido

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore e pressione senza portarlo al punto di liquefazione.

- Metallurgia delle Polveri: La sinterizzazione sotto vuoto viene utilizzata per fondere polveri metalliche in componenti densi e ad alta resistenza per applicazioni automobilistiche, utensili e stampi e industriali.

- Stampaggio a Iniezione di Metallo (MIM): Dopo che un pezzo "verde" è stato formato, viene sottoposto a un processo di sbondaggio (debinding) in una fornace a vuoto per rimuovere il legante polimerico, seguito dalla sinterizzazione per creare il pezzo metallico finale e denso.

- Ceramiche Avanzate: Le fornaci a vuoto producono ceramiche avanzate con proprietà termiche ed elettriche superiori per l'uso nell'elettronica e nelle industrie high-tech.

Fusione e Raffinazione: Raggiungere la Purezza Massima

Le fornaci a induzione sotto vuoto (VIM) sono utilizzate per fondere e colare metalli e leghe in un ambiente pulito e controllato.

Questo processo è fondamentale per produrre superleghe ad alta purezza per pale di turbine di motori a reazione, impianti medicali e persino gioielli di fascia alta. Il vuoto impedisce le reazioni con l'aria e aiuta a rimuovere le impurità gassose dal metallo fuso.

Produzione Avanzata: Costruire il Futuro

Le fornaci a vuoto sono indispensabili per creare materiali e componenti di prossima generazione.

- Crescita di Cristalli: L'ambiente ultra-puro è necessario per far crescere grandi cristalli singoli utilizzati nei semiconduttori e nei componenti ottici.

- Rivestimenti per Deposizione (CVD e PVD): Sebbene spesso eseguiti in camere dedicate, i principi delle fornaci a vuoto sono utilizzati per applicare rivestimenti sottili, duri o funzionali sulle superfici.

- Nuovi Materiali: I ricercatori utilizzano fornaci a vuoto per sintetizzare nuovi materiali come superconduttori e nanomateriali, dove anche impurità minime possono alterare le proprietà desiderate.

Comprensione dei Compromessi

Sebbene potenti, le fornaci a vuoto non sono una soluzione universale. I loro benefici comportano chiari compromessi.

Costo e Complessità

I sistemi a vuoto sono intrinsecamente più costosi da acquistare, operare e mantenere rispetto alle loro controparti atmosferiche. Richiedono camere robuste, pompe per il vuoto ad alta potenza e sistemi di controllo sofisticati.

Tempi di Ciclo Più Lunghi

Il tempo necessario per portare la camera al livello di vuoto desiderato e la necessità di cicli controllati di riempimento e raffreddamento spesso si traducono in tempi di processo complessivi più lunghi rispetto alle fornaci convenzionali.

Limitazioni dei Materiali

Non tutti i materiali sono adatti alla lavorazione ad alto vuoto. I materiali con alta tensione di vapore possono "degasare" eccessivamente, contaminando la fornace e rendendo difficile mantenere un vuoto profondo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è sulla resistenza meccanica e sulle prestazioni: Il trattamento termico sotto vuoto (tempra, ricottura) e la brasatura sotto vuoto sono i tuoi processi chiave per creare componenti robusti e affidabili.

- Se la tua attenzione principale è sulla purezza e composizione del materiale: La fusione a induzione sotto vuoto, il degasaggio e la crescita di cristalli sono essenziali per applicazioni in aerospaziale, elettronica e leghe ad alta purezza.

- Se la tua attenzione principale è sulla creazione di parti solide a partire da polveri: La sinterizzazione sotto vuoto e lo sbondaggio sono i metodi di riferimento per la metallurgia delle polveri, MIM e le ceramiche avanzate.

Comprendere queste applicazioni fondamentali ti consente di selezionare il processo termico preciso richiesto per raggiungere i tuoi obiettivi di ingegneria dei materiali.

Tabella Riassuntiva:

| Settore | Applicazioni Comuni | Processi Chiave |

|---|---|---|

| Aerospaziale | Componenti del motore, parti strutturali | Trattamento termico, brasatura, fusione |

| Elettronica | Dispositivi a semiconduttore, guarnizioni ceramiche | Sinterizzazione, crescita di cristalli, brasatura |

| Medicale | Impianti, strumenti chirurgici | Degasaggio, fusione, trattamento termico |

| Materiali Avanzati | Superleghe, ceramiche, nanomateriali | Sinterizzazione, raffinazione, sintesi |

Pronto ad elevare la tua lavorazione dei materiali con precisione? KINTEK è specializzata in soluzioni avanzate di fornaci ad alta temperatura, comprese Fornaci a Vuoto e a Atmosfera e Sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche nei campi aerospaziale, elettronico, medicale e della ricerca. Contattateci oggi per discutere come le nostre soluzioni di fornaci a vuoto su misura possono migliorare purezza, resistenza e affidabilità nelle vostre applicazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro