Alla base, una fornace a vuoto orizzontale è uno strumento estremamente versatile utilizzato per una serie di sofisticati processi termici in cui la contaminazione atmosferica deve essere eliminata. Questi forni sono essenziali per applicazioni che includono il trattamento termico sottovuoto, la sinterizzazione, la brasatura e la sintesi di materiali avanzati come la deposizione chimica da fase vapore (CVD). L'ambiente controllato sotto vuoto o in gas inerte è la chiave per ottenere proprietà specifiche dei materiali che sono impossibili da raggiungere in una fornace ad aria aperta.

Una fornace a vuoto non è semplicemente un riscaldatore; è un ambiente precisamente controllato. La sua funzione primaria è quella di abilitare processi termici che richiedono condizioni incontaminate e prive di ossigeno per migliorare, unire o creare materiali ad alte prestazioni.

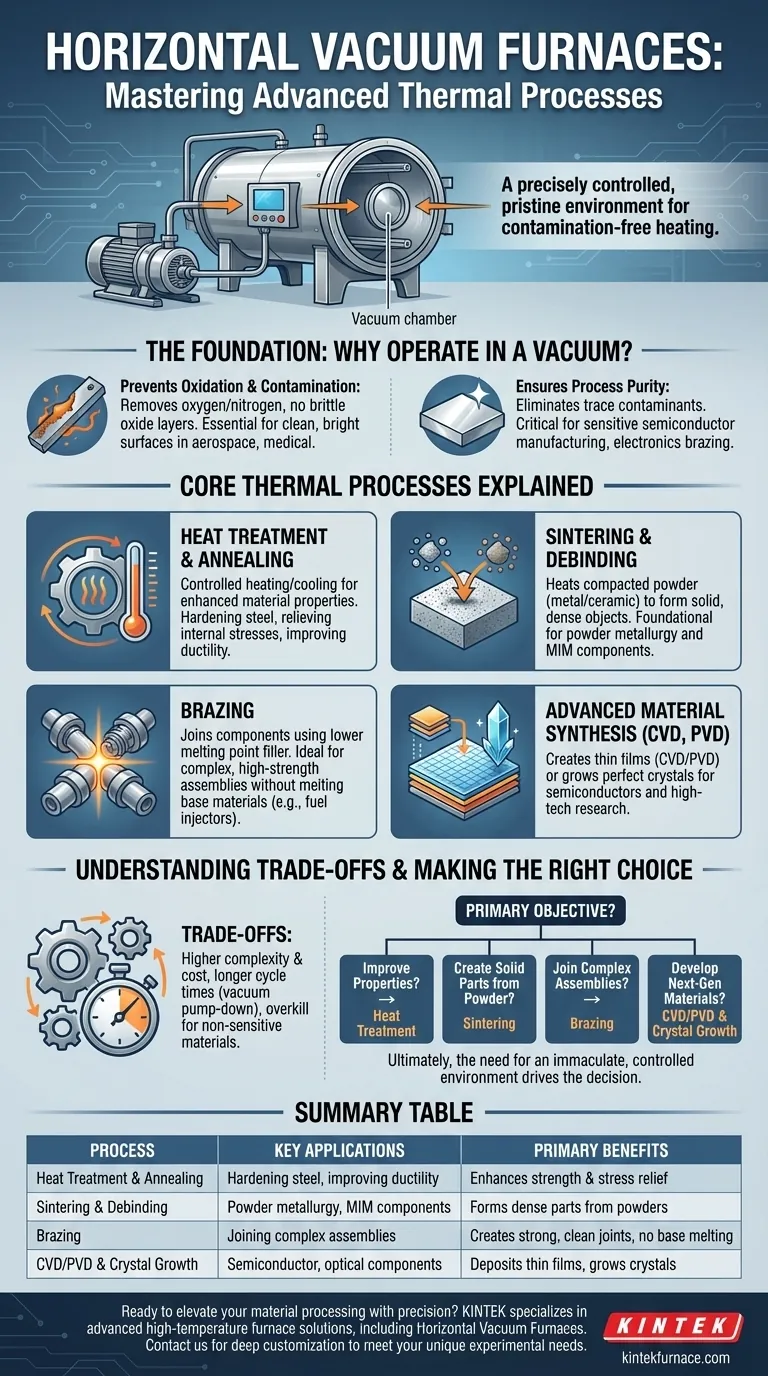

Le Basi: Perché Operare in un Ambiente Sottovuoto?

La caratteristica distintiva di queste fornaci è il vuoto. Rimuovendo i gas atmosferici come ossigeno e azoto, cambiamo fondamentalmente l'ambiente in cui i materiali vengono riscaldati.

Prevenire Ossidazione e Contaminazione

Il beneficio più critico è la prevenzione dell'ossidazione. Quando riscaldati, la maggior parte dei metalli reagisce con l'ossigeno, formando uno strato di ossido fragile che degrada le loro proprietà meccaniche ed elettriche. Un ambiente sottovuoto elimina completamente questo rischio.

Ciò assicura che il prodotto finale abbia una superficie pulita e brillante e mantenga la sua integrità strutturale prevista, che è non negoziabile per settori come l'aerospaziale e i dispositivi medici.

Garantire la Purezza del Processo

Oltre all'ossidazione, un vuoto rimuove altri potenziali contaminanti. Questa purezza è essenziale per processi sensibili in cui anche tracce di elementi indesiderati possono rovinare il risultato, come nella produzione di semiconduttori o nella brasatura di componenti elettronici.

Processi Termici Fondamentali Spiegati

Una fornace a vuoto orizzontale può essere configurata per eseguire diversi processi termici distinti, ciascuno adattato a un diverso obiettivo ingegneristico.

Trattamento Termico e Ricottura

Il trattamento termico comporta il riscaldamento e il raffreddamento controllati per alterare le proprietà fisiche e meccaniche di un materiale. Ciò può includere l'indurimento dell'acciaio per ingranaggi automobilistici o punte di utensili per migliorare la resistenza all'usura.

La ricottura è un tipo specifico di trattamento termico utilizzato per ammorbidire i materiali, alleviare le tensioni interne e migliorare la duttilità. Questo li rende più facili da lavorare nelle successive fasi di produzione.

Sinterizzazione e Debinding

La sinterizzazione è il processo di prendere una polvere compattata—sia essa metallo, ceramica o un composito—e riscaldarla al di sotto del suo punto di fusione fino a quando le particelle si legano insieme, formando un oggetto solido e denso.

Questa è la tecnologia fondamentale alla base della metallurgia delle polveri, utilizzata per creare di tutto, dagli utensili da taglio in lega dura ai complessi componenti stampati a iniezione di metallo (MIM). Spesso, un passaggio di debinding precede la sinterizzazione per rimuovere i materiali leganti utilizzati nel processo di stampaggio iniziale.

Brasatura

La brasatura sottovuoto è una tecnica di giunzione avanzata in cui un metallo d'apporto con un punto di fusione inferiore viene utilizzato per unire due componenti. L'assemblaggio viene riscaldato sotto vuoto, facendo sì che il materiale d'apporto si fonda e fluisca nel giunto per azione capillare.

Poiché ciò avviene senza fondere i materiali di base, è ideale per creare assemblaggi complessi e ad alta resistenza con tolleranze strette, come iniettori di carburante o interruttori sottovuoto per la rete elettrica.

Sintesi Avanzata di Materiali

Per la ricerca e la produzione ad alta tecnologia, le fornaci a vuoto sono utilizzate per creare nuovi materiali. La Deposizione Chimica da Fase Vapore (CVD) e la Deposizione Fisica da Fase Vapore (PVD) sono processi che depositano film sottili su un substrato per creare rivestimenti durevoli o strati elettronici.

Questi forni sono anche utilizzati per la crescita di cristalli, un processo altamente controllato essenziale per produrre il perfetto silicio monocristallino utilizzato nei semiconduttori e nei componenti ottici specializzati.

Comprendere i Compromessi

Sebbene incredibilmente potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Complessità e Costo

Le fornaci a vuoto sono significativamente più complesse e costose delle loro controparti atmosferiche. I sistemi richiesti per creare, mantenere e monitorare il vuoto aggiungono costi sostanziali e richiedono conoscenze operative specializzate.

Tempo di Ciclo

Raggiungere un alto vuoto richiede tempo. Le fasi di pompaggio e riempimento aggiungono al tempo complessivo del ciclo del processo, il che può renderlo più lento del riscaldamento atmosferico per alcune applicazioni ad alto volume e a basse specifiche. Anche le velocità di riscaldamento e raffreddamento devono essere controllate attentamente.

Idoneità per il Materiale

Queste fornaci sono eccessive per processi e materiali che non sono sensibili alla contaminazione atmosferica. Il semplice trattamento termico dell'acciaio a basso tenore di carbonio, ad esempio, raramente richiede la spesa e la complessità di un ambiente sottovuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se una fornace a vuoto soddisfa le tue esigenze, considera il tuo obiettivo primario.

- Se il tuo obiettivo primario è migliorare le proprietà dei materiali: Probabilmente utilizzerai processi di trattamento termico come tempra, rinvenimento o ricottura per aumentare la resistenza o alleviare lo stress.

- Se il tuo obiettivo primario è creare parti solide da polvere: Il tuo processo principale sarà la sinterizzazione, spesso combinata con un ciclo di debinding pre-sinterizzazione.

- Se il tuo obiettivo primario è unire assemblaggi complessi: Hai bisogno della brasatura sottovuoto per creare giunti forti, puliti e precisi senza distorcere i materiali base.

- Se il tuo obiettivo primario è sviluppare materiali di prossima generazione: Sfrutterai processi avanzati come CVD, PVD o crescita controllata di cristalli per la ricerca e le applicazioni ad alta tecnologia.

In definitiva, la decisione di utilizzare una fornace a vuoto orizzontale è guidata dalla necessità del materiale di un ambiente termico impeccabile e controllato.

Tabella Riepilogativa:

| Processo | Applicazioni Chiave | Benefici Primari |

|---|---|---|

| Trattamento Termico & Ricottura | Indurimento dell'acciaio, miglioramento della duttilità | Migliora la resistenza del materiale e l'alleviamento delle tensioni |

| Sinterizzazione & Debinding | Metallurgia delle polveri, componenti MIM | Forma parti dense da polveri |

| Brasatura | Unione di assemblaggi complessi come iniettori di carburante | Crea giunti forti e puliti senza fusione del materiale base |

| CVD/PVD & Crescita di Cristalli | Produzione di semiconduttori, componenti ottici | Deposita film sottili, fa crescere cristalli per materiali avanzati |

Pronto a migliorare la tua lavorazione dei materiali con precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto orizzontali su misura per il trattamento termico, la sinterizzazione, la brasatura e CVD/PVD. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio—mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento