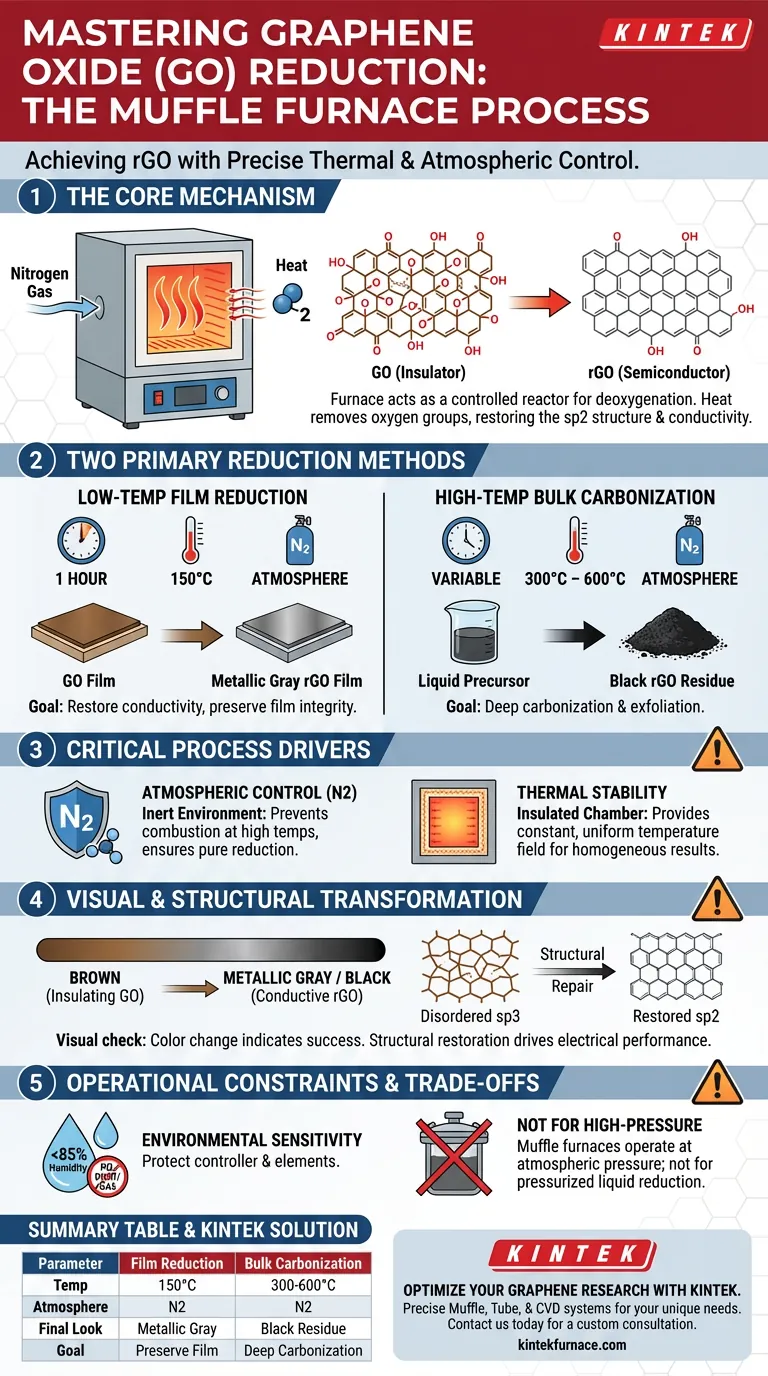

Una fornace a muffola facilita la riduzione dell'ossido di grafene (GO) fornendo un ambiente termico controllato con precisione combinato con una specifica atmosfera protettiva. Per la riduzione termica con vapore di idrazina, le condizioni di processo ottimali comportano il mantenimento di una temperatura costante di 150°C per un'ora sotto atmosfera protettiva di azoto.

Il Meccanismo Fondamentale La fornace a muffola agisce come un reattore controllato che guida la decomposizione dei gruppi funzionali contenenti ossigeno. Stabilizzando le condizioni termiche e atmosferiche, consente il ripristino della struttura di carbonio coniugata, trasformando efficacemente il materiale da un isolante elettrico a un semiconduttore conduttivo.

Ambienti Termici Controllati

Riduzione a Bassa Temperatura per Film

Secondo la metodologia primaria per la riduzione termica con vapore di idrazina, la fornace a muffola è impostata a una temperatura moderata di 150°C.

Questa temperatura viene mantenuta per un'ora. Questa finestra specifica è sufficiente per promuovere le modifiche chimiche richieste per i film sottili senza degradare il substrato o la struttura sottostante.

Carbonizzazione ad Alta Temperatura

Per processi più aggressivi, come la riduzione di complessi acido citrico-etanolammina, la fornace a muffola può operare tra 300°C e 600°C.

Al limite superiore di 600°C, la fornace induce una carbonizzazione profonda. Ciò facilita la completa trasformazione e l'esfoliazione dei precursori liquidi in residuo nero rGO multistrato.

Controllo dell'Atmosfera e Isolamento

Il Ruolo delle Atmosfere Protettive

Una normale fornace a muffola da sola introduce calore, ma per la riduzione di GO, deve essere abbinata a un'atmosfera protettiva di azoto.

Questo ambiente inerte è fondamentale. Impedisce che il materiale di carbonio bruci (si ossidi) ad alte temperature e garantisce che la reazione chimica sia strettamente di riduzione, non di combustione.

Stabilità Termica ed Efficienza

Le fornaci a muffola sono progettate con camere ben isolate per ridurre al minimo la perdita di energia.

Questo isolamento garantisce un riscaldamento e un recupero rapidi. Fornisce un campo di temperatura costante e uniforme, essenziale per garantire che la riduzione sia omogenea su tutto il campione.

Trasformazione del Materiale e Indicatori

Ripristino della Struttura

Il calore fornito dalla fornace guida la rimozione dei gruppi ossigenati.

Questo processo ripara la struttura ibridizzata sp2 del reticolo di carbonio. Questo ripristino strutturale è il principale motore del significativo miglioramento delle prestazioni elettriche.

Verifica Visiva

È possibile verificare visivamente il successo delle condizioni di processo osservando il cambiamento di colore del materiale.

Sotto il processo a 150°C, un film di GO si trasformerà da marrone (stato isolante) a grigio metallico (stato rGO conduttivo). Processi a temperature più elevate possono produrre un residuo nero.

Compromessi Operativi e Vincoli

Sensibilità Ambientale

Sebbene robusta, la fornace a muffola richiede un ambiente esterno controllato per funzionare correttamente.

L'umidità relativa in laboratorio non deve superare l'85%. Inoltre, l'area deve essere priva di polvere conduttiva, gas esplosivi o gas corrosivi per proteggere il controller e gli elementi riscaldanti.

Confronto con Metodi ad Alta Pressione

È importante distinguere la fornace a muffola dai recipienti di reazione chiusi ad alta pressione.

Se il tuo processo richiede una riduzione in fase liquida con agenti come il boroidruro di sodio a pressioni elevate, una fornace a muffola non è lo strumento corretto. Le fornaci a muffola operano a pressione atmosferica; le riduzioni chimiche ad alta pressione richiedono recipienti sigillati per mantenere campi di pressione stabili a temperature più basse (ad esempio, 90°C).

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni specifiche che scegli per la tua fornace a muffola dipendono fortemente dalla forma fisica del tuo precursore e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è ridurre film di GO: Utilizza un ciclo a 150°C per un'ora sotto azoto per ripristinare la conduttività preservando l'integrità del film.

- Se il tuo obiettivo principale è creare polvere di rGO in massa: Utilizza temperature più elevate (300°C–600°C) per indurre una carbonizzazione profonda e l'esfoliazione dei complessi precursori.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che l'ambiente operativo sia asciutto (<85% di umidità) e privo di gas corrosivi per prevenire guasti al controller.

Seleziona il tuo profilo di temperatura in base al fatto che tu abbia bisogno di un delicato ripristino del film o di una carbonizzazione aggressiva in massa.

Tabella Riassuntiva:

| Parametro di Processo | Riduzione Film GO (Idrazina) | Carbonizzazione rGO in Massa |

|---|---|---|

| Temperatura | 150°C | 300°C – 600°C |

| Durata | 1 Ora | Variabile (in base al precursore) |

| Atmosfera | Azoto (Protettiva) | Azoto (Protettiva) |

| Aspetto Finale | Grigio Metallico | Residuo Nero |

| Obiettivo Principale | Preservare film e conduttività | Carbonizzazione profonda ed esfoliazione |

Ottimizza la Tua Ricerca sul Grafene con KINTEK

Il controllo preciso dell'atmosfera e il riscaldamento uniforme sono le basi per una riduzione di successo dell'ossido di grafene. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per queste esigenze rigorose. Supportati da R&S e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze uniche di scienza dei materiali.

Sia che tu stia ripristinando la conduttività di film sottili o producendo polvere di rGO in massa, le nostre fornaci garantiscono la stabilità termica richiesta dalla tua ricerca.

Pronto a migliorare le capacità del tuo laboratorio?

Contatta KINTEK oggi stesso per una consulenza personalizzata.

Guida Visiva

Riferimenti

- Amal Elsokary, Marwa Karim. Fabrication of composite transparent conductive electrodes based on silver nanowires. DOI: 10.1038/s41598-024-53286-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Cos'è un forno a muffola a camera e quale temperatura può raggiungere? Guida essenziale alla precisione ad alta temperatura

- Quale ruolo svolge una fornace a muffola nella sintesi per reazione allo stato solido di Dy4T1-xGa12? Ottenere Fasi di Lega Pure

- Perché i forni a muffola sono importanti per determinare l'umidità, le ceneri e il contenuto volatile nei materiali farmaceutici? Garantire purezza e conformità

- Perché la qualità dell'isolamento è importante nei forni a muffola? Aumenta l'efficienza e la sicurezza nel tuo laboratorio

- Cosa bisogna considerare riguardo alla temperatura di esercizio di un forno a muffola? Garantire precisione e longevità per il tuo laboratorio

- Cos'è un forno a muffola e quali sono i suoi usi comuni? Scopri le versatili soluzioni ad alta temperatura

- Quali sono le principali applicazioni di una muffola da laboratorio? Ottieni una lavorazione ad alta temperatura precisa e senza contaminazioni

- Perché è necessario il trattamento termico della caolinite in una muffola per la preparazione di AAM? Sblocca leganti ad alte prestazioni