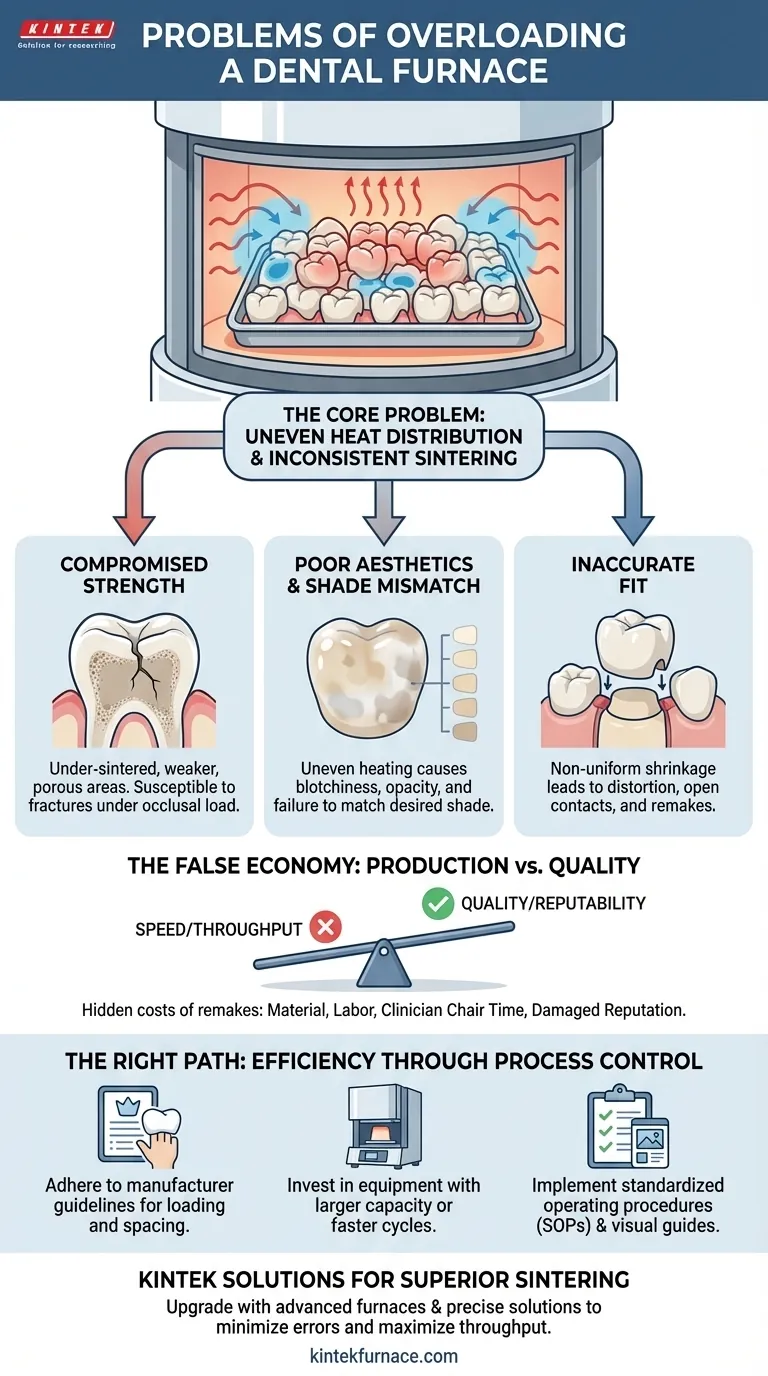

Alla base, il sovraccarico di un forno dentale causa un riscaldamento non uniforme e una sinterizzazione inconsistente dei restauri al suo interno. Questo fallimento fondamentale del processo compromette direttamente la qualità fisica ed estetica delle corone, ponti o altre protesi finali, portando a rifacimenti costosi e risultati imprevedibili.

La tentazione di aumentare la produttività sovraccaricando un forno è una falsa economia. Il piccolo tempo risparmiato è costantemente superato dal costo significativo e dai fallimenti clinici causati da restauri compromessi.

Il Problema Centrale: Distribuzione Ineguale del Calore

Un forno dentale è progettato per creare un ambiente termico perfettamente uniforme. Il sovraccarico interrompe questa funzione critica, portando a una cascata di problemi che iniziano con un riscaldamento inconsistente.

Flusso di Calore Ostruito

Quando i restauri sono impilati troppo vicini tra loro, creano barriere fisiche. Queste ostruzioni impediscono al calore radiante dagli elementi del forno di raggiungere ogni superficie di ogni unità in modo uniforme.

Creazione di Punti Caldi e Freddi

Questa ostruzione si traduce in un significativo gradiente di temperatura attraverso il vassoio di sinterizzazione. Le unità sui bordi esterni ricevono più calore diretto e si scaldano più velocemente, mentre le unità raggruppate al centro rimangono più fredde più a lungo.

L'Impatto sulla Sinterizzazione

La sinterizzazione è il processo in cui le particelle ceramiche si fondono insieme sotto calore e tempo precisi. Quando la temperatura non è uniforme, il processo di sinterizzazione stesso diventa inconsistente, risultando in un restauro con proprietà diverse in aree diverse.

Conseguenze per il Restauro Finale

Un restauro sinterizzato in modo non uniforme è un restauro fallito. Le conseguenze si manifestano come difetti tangibili che minano la sua funzione clinica e il suo valore estetico.

Resistenza Compromessa

Le aree sottosinterizzate all'interno della ceramica (spesso zirconia) non raggiungeranno la loro densità target. Queste regioni sono significativamente più deboli e più porose, rendendo la corona finale altamente suscettibile a fratture sotto normale carico occlusale.

Estetica Scarsa e Discrepanza di Tonalità

La tonalità, il valore e la traslucenza finali delle ceramiche moderne sono direttamente collegati a un ciclo di sinterizzazione preciso. Un riscaldamento non uniforme può portare a restauri a chiazze, opachi in alcune aree e eccessivamente traslucidi in altre, non riuscendo a corrispondere alla tonalità desiderata.

Calzata Imprecisa

I restauri completamente ceramici sono progettati per restringersi di una percentuale prevedibile durante la sinterizzazione. Se una parte di una corona viene riscaldata in modo diverso da un'altra, il restringimento sarà non uniforme, portando a distorsioni. Ciò si traduce in una scarsa calzata marginale, contatti aperti o un restauro che semplicemente non si adatta.

Comprendere i Compromessi: Produzione vs. Qualità

La motivazione principale del sovraccarico è il desiderio di aumentare la capacità produttiva senza investire in nuove attrezzature. Tuttavia, questo approccio è fondamentalmente difettoso e introduce rischi inaccettabili.

I Costi Nascosti dei Rifacimenti

Un singolo restauro fallito richiede nuovo materiale, manodopera aggiuntiva del tecnico per rifabricarlo e prezioso tempo di sedia del clinico per un secondo appuntamento di consegna. Questi costi superano di gran lunga i risparmi percepiti dall'esecuzione di un ciclo di forno in meno.

Il Rischio per la Reputazione

La consegna costante di restauri mal adattati o deboli danneggia la reputazione del laboratorio dentale e la fiducia dei clinici che serve. Il costo commerciale a lungo termine dell'inaffidabilità è immenso.

La Strada Corretta per una Maggiore Produttività

La vera efficienza deriva dal controllo del processo, non dalle scorciatoie. Per aumentare la produzione, un laboratorio deve analizzare accuratamente il proprio carico di lavoro e investire in attrezzature che soddisfano le sue esigenze, sia che si tratti di un forno con una camera più grande, un ciclo più veloce, o semplicemente di eseguire più cicli correttamente caricati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per evitare questi problemi, i tuoi protocolli operativi devono dare priorità alla qualità e alla prevedibilità rispetto alla velocità percepita.

- Se il tuo obiettivo principale è l'eccellenza clinica: Segui sempre scrupolosamente le linee guida del produttore per il numero di unità e la spaziatura tra di esse per ogni ciclo.

- Se il tuo obiettivo principale è aumentare la produzione: Investi nell'analisi delle tue esigenze di produzione giornaliere e settimanali per determinare se hai bisogno di un forno con una maggiore capacità o cicli di sinterizzazione più rapidi per soddisfare la domanda senza compromettere la qualità.

- Se il tuo obiettivo principale è minimizzare gli errori: Implementa procedure operative standardizzate (SOP) per il caricamento del forno e crea guide visive vicino all'attrezzatura per assicurarti che ogni tecnico carichi il forno correttamente, ogni volta.

In definitiva, padroneggiare il processo di sinterizzazione garantendo un corretto caricamento del forno è fondamentale per ottenere risultati prevedibili e di alta qualità nell'odontoiatria moderna.

Tabella riassuntiva:

| Problema | Conseguenza | Prevenzione |

|---|---|---|

| Distribuzione ineguale del calore | Sinterizzazione inconsistente, scarsa resistenza | Seguire le linee guida di caricamento del produttore |

| Punti caldi e freddi | Discrepanza di tonalità, estetica scarsa | Utilizzare una spaziatura adeguata tra le unità |

| Ritiro non uniforme | Restauri mal adattati, rifacimenti | Implementare le SOP per il caricamento |

Migliora l'efficienza e la qualità del tuo laboratorio dentale con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, minimizzando gli errori e massimizzando la produttività. Contattaci oggi per discutere come i nostri prodotti possono migliorare il tuo processo di sinterizzazione e fornire restauri superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi