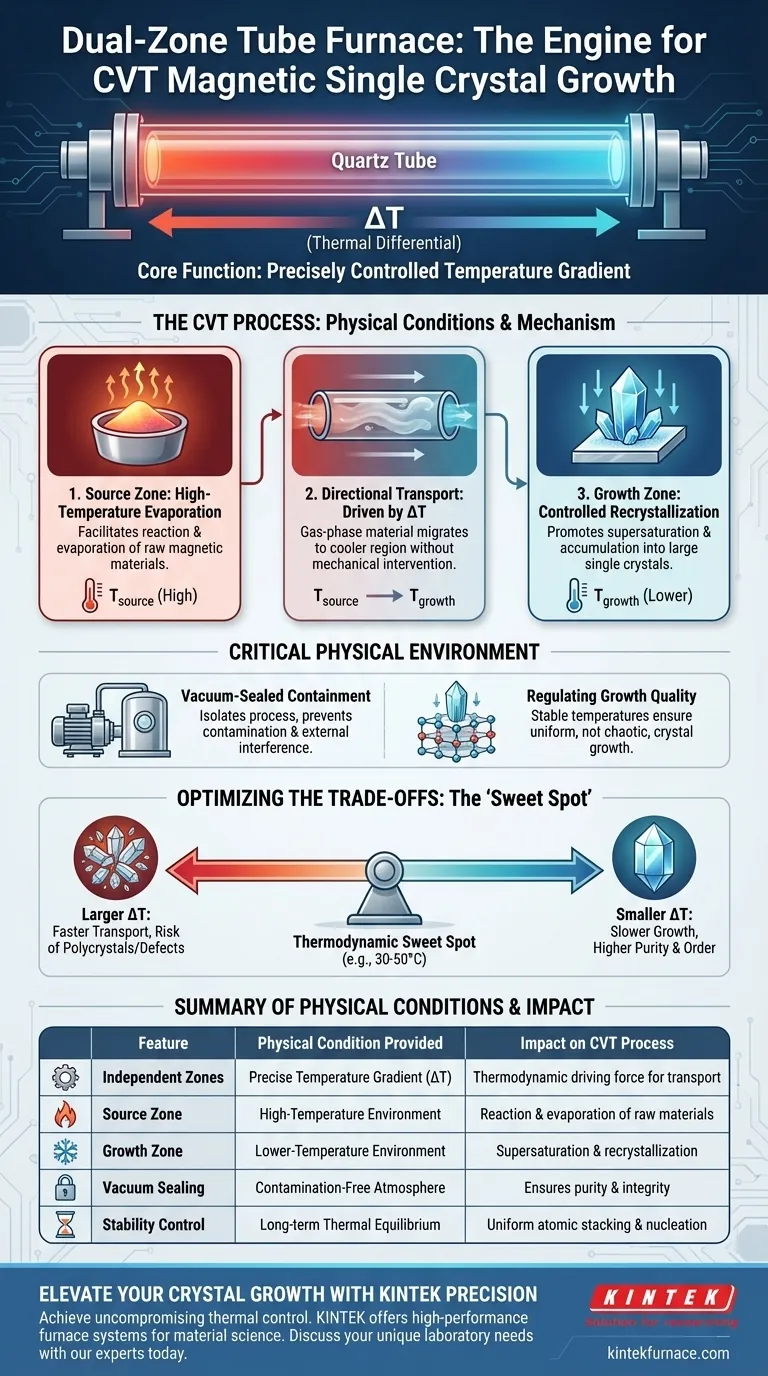

Un forno tubolare a doppia zona fornisce principalmente un gradiente di temperatura controllato con precisione all'interno di un ambiente sigillato sottovuoto. Utilizzando sistemi di controllo della temperatura indipendenti, il forno stabilisce una distinta "zona sorgente" ad alta temperatura e una "zona di crescita" a temperatura più bassa. Questa differenza termica agisce come forza motrice termodinamica necessaria per trasportare le materie prime attraverso la fase gassosa, consentendo loro di ricristallizzare in singoli cristalli magnetici di alta qualità.

La funzione principale di un forno a doppia zona non è semplicemente il riscaldamento, ma l'ingegnerizzazione di un specifico differenziale termico. Questo gradiente è il motore che guida l'evaporazione a un'estremità e la cristallizzazione controllata all'altra, determinando le dimensioni e la qualità del cristallo magnetico finale.

Il Meccanismo di Controllo della Temperatura

Zone di Riscaldamento Indipendenti

La caratteristica distintiva di questa apparecchiatura è la capacità di controllare due aree di riscaldamento distinte in modo indipendente.

Non sei limitato a una singola temperatura ambiente; puoi impostare una temperatura specifica elevata per la materia prima e una temperatura specifica più bassa per l'area di raccolta.

Stabilire la Forza Motrice

Questa differenza di temperatura crea le condizioni fisiche richieste per il Trasporto Chimico in Fase Vapore (CVT).

Il calore nella zona sorgente fa reagire ed evaporare le materie prime magnetiche in uno stato gassoso.

Trasporto Direzionale

Una volta in fase gassosa, il materiale migra naturalmente verso la regione più fredda a causa del gradiente termico.

Ciò garantisce un flusso continuo e unidirezionale di materiale dalla sorgente alla zona di crescita senza intervento meccanico.

L'Ambiente Fisico per la Cristallizzazione

Contenimento Sigillato Sottovuoto

L'intero processo avviene all'interno di un tubo di quarzo sigillato sottovuoto.

Questo isolamento previene la contaminazione e garantisce che il trasporto di vapore sia governato rigorosamente dal gradiente di temperatura interno, non da variabili atmosferiche esterne.

Ricristallizzazione Controllata

Quando il materiale in fase gassosa raggiunge la zona di crescita a temperatura più bassa, diventa soprassaturo.

Ciò costringe il materiale a precipitare e ricristallizzare, accumulandosi lentamente per formare singoli cristalli magnetici di grandi dimensioni, come il CrSBr.

Regolazione della Qualità di Crescita

La precisione della configurazione "a doppia zona" consente di ottimizzare la velocità di questa precipitazione.

Stabilizzando le temperature, si garantisce che i cristalli crescano uniformemente piuttosto che in modo caotico, il che è essenziale per mantenere le proprietà magnetiche.

Comprensione dei Compromessi

Sensibilità all'Entità del Gradiente

Una maggiore differenza di temperatura (${\Delta}T$) aumenta la velocità di trasporto, potenzialmente accelerando la produzione.

Tuttavia, se il gradiente è troppo ripido, la velocità di trasporto potrebbe diventare troppo elevata, portando a policristalli o difetti strutturali anziché a un singolo cristallo di alta qualità.

La Sfida dell'Ottimizzazione

Trovare le temperature corrette per materiali magnetici specifici richiede tentativi ed errori.

Sebbene il forno fornisca le *condizioni* per il controllo, l'utente deve determinare con precisione il punto ottimale termodinamico, spesso una finestra ristretta (ad esempio, una differenza di 30°C a 50°C), per evitare di bloccare il trasporto o di far precipitare il materiale troppo rapidamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno tubolare a doppia zona per il tuo specifico progetto di cristalli magnetici, considera quanto segue:

- Se il tuo obiettivo principale è la Purezza del Cristallo: Riduci al minimo la differenza di temperatura per rallentare la velocità di trasporto, consentendo un impilamento atomico ordinato e meno difetti.

- Se il tuo obiettivo principale sono le Dimensioni del Cristallo: Assicurati che la temperatura della "zona di crescita" sia stabile per lunghi periodi (spesso settimane) per consentire al cristallo di nucleare ed espandersi senza fluttuazioni termiche.

La precisione nel gradiente termico è il fattore più importante nel trasformare la polvere grezza in un singolo cristallo magnetico funzionale.

Tabella Riassuntiva:

| Caratteristica | Condizione Fisica Fornita | Impatto sul Processo CVT |

|---|---|---|

| Zone Indipendenti | Gradiente di Temperatura Preciso ($\Delta$T) | Agisce come forza motrice termodinamica per il trasporto del materiale. |

| Zona Sorgente | Ambiente ad Alta Temperatura | Facilita la reazione e l'evaporazione delle materie prime magnetiche. |

| Zona di Crescita | Ambiente a Temperatura Inferiore | Promuove la soprassaturazione e la ricristallizzazione controllata. |

| Sigillatura Sottovuoto | Atmosfera Priva di Contaminazione | Garantisce la purezza e previene interferenze atmosferiche esterne. |

| Controllo della Stabilità | Equilibrio Termico a Lungo Termine | Consente un impilamento atomico uniforme e la nucleazione di grandi cristalli. |

Eleva la Tua Crescita Cristallina con la Precisione KINTEK

Ottenere il singolo cristallo magnetico perfetto richiede più del semplice calore, richiede un controllo termico senza compromessi. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu abbia bisogno di una configurazione a doppia zona specializzata per CVT o di una soluzione personalizzata ad alta temperatura, i nostri forni forniscono la stabilità e la precisione che la tua ricerca merita.

Pronto a ottimizzare i tuoi gradienti termici? Contatta oggi stesso i nostri esperti per discutere le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Chi Pang, Libo Ma. Optical Whispering‐Gallery Mode as a Fingerprint of Magnetic Ordering in Van der Waals Layered CrSBr. DOI: 10.1002/adfm.202505275

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono i principali usi dei forni a tubo nei laboratori? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella preparazione di Se@void@BLNC? Master Dual Synthesis

- Qual è la funzione del tubo di quarzo ad alta purezza nella CVT per ZrTe5? Garantire elevata purezza e integrità del vuoto

- Qual è la funzione di un forno tubolare di grado industriale? Padronanza della calcinazione della grafite espansa (EG)

- Quali sono le applicazioni di ricerca di laboratorio dei forni tubolari a vuoto? Sblocca la sintesi precisa dei materiali e molto altro

- Quali sono le applicazioni dei forni tubolari verticali a letto fluido? Ottenere un riscaldamento uniforme per materiali in polvere

- Quali sono alcuni processi termici per i quali vengono utilizzate le fornaci a tubo? Ottenere un trattamento termico preciso con uniformità

- Quali sono i vantaggi dell'utilizzo di un forno a tubi nella ricerca ad alto rischio?Precisione e controllo per risultati rivoluzionari