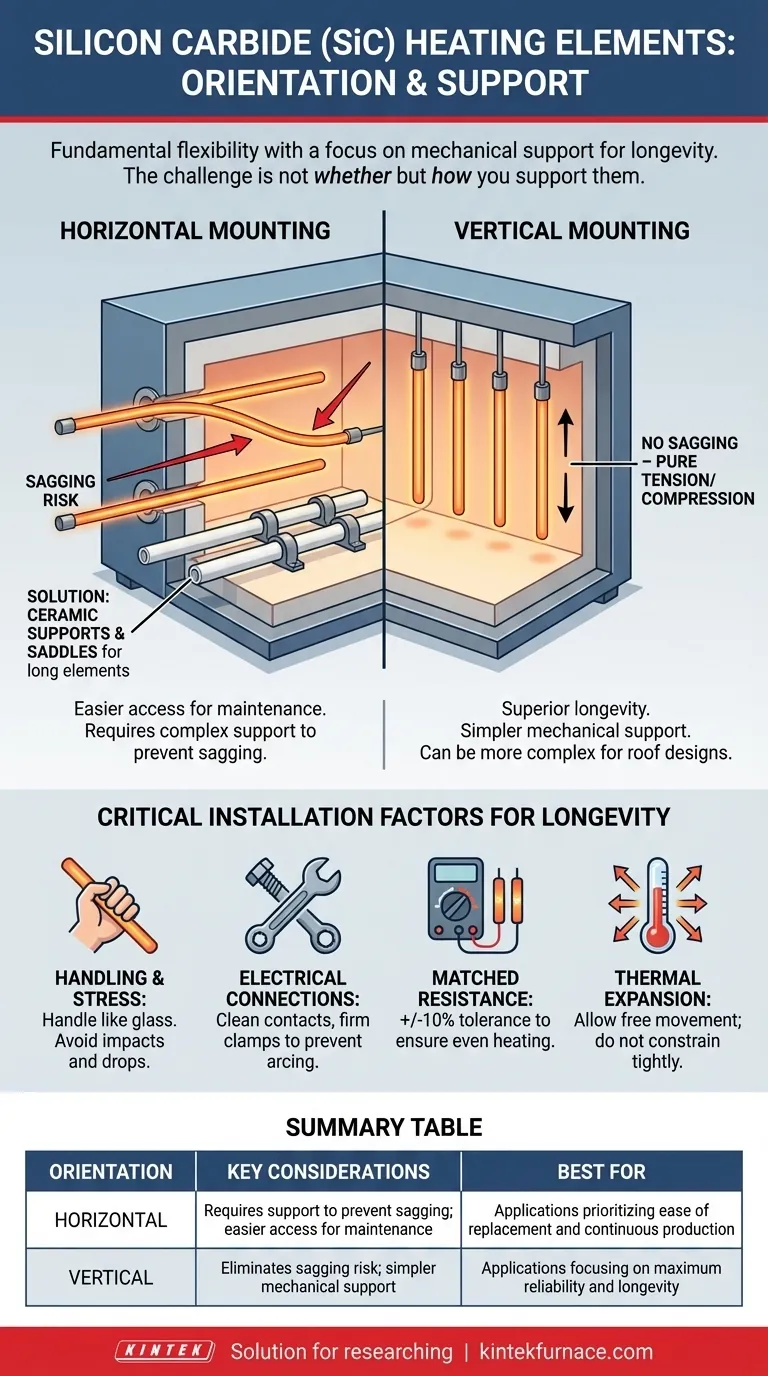

A livello fondamentale, gli elementi riscaldanti in carburo di silicio (SiC) possono essere utilizzati sia in orientamento verticale che orizzontale. Questa flessibilità consente di adattarli a un'ampia varietà di design di forni e stufe. La capacità dell'elemento di generare calore non dipende dal suo orientamento.

La domanda non è se si possano montare elementi SiC orizzontalmente o verticalmente, ma come supportarli in ciascun orientamento. La sfida principale è gestire la loro intrinseca fragilità e prevenire guasti meccanici alle alte temperature operative.

Comprensione dell'Orientamento e del Supporto Meccanico

La scelta tra montaggio orizzontale e verticale riguarda meno le prestazioni termiche e più l'ingegneria meccanica del tuo forno. Il SiC è una ceramica resistente ma fragile, e la sua longevità dipende interamente da un'installazione corretta.

Montaggio Orizzontale

Questo è un orientamento molto comune, in cui gli elementi attraversano le pareti del forno.

La preoccupazione principale con il montaggio orizzontale è l'afflosciamento (sagging). Alle temperature operative di picco, anche il carburo di silicio rigido può piegarsi sotto il proprio peso nel tempo, specialmente con elementi più lunghi.

Per prevenire ciò, gli elementi orizzontali più lunghi devono essere supportati da tubi di supporto o selle in ceramica ad alta allumina posizionati a intervalli appropriati all'interno della camera del forno.

Montaggio Verticale

Questo orientamento prevede di appendere gli elementi dal tetto del forno o di supportarli dal pavimento.

Il montaggio verticale è spesso meccanicamente più semplice perché elimina il rischio di afflosciamento. L'elemento è in pura trazione o compressione, sfruttando la sua resistenza strutturale nel modo più efficace.

È comunque necessario prestare attenzione per garantire che i morsetti non siano serrati eccessivamente e che l'elemento possa espandersi e contrarsi liberamente con i cambiamenti di temperatura.

Fattori Critici di Installazione per la Longevità

Indipendentemente dall'orientamento, diversi fattori sono critici per le prestazioni e la durata dei tuoi elementi SiC. Sbagliare questi dettagli è la causa più comune di guasto prematuro.

Manipolazione e Stress Meccanico

Gli elementi in carburo di silicio sono duri ma fragili, simili al vetro. Devono essere maneggiati con estrema cura durante l'installazione. Farli cadere o colpirli contro una superficie dura causerà probabilmente una frattura.

Connessioni Elettriche Corrette

La connessione tra le estremità fredde dell'elemento e la piastra di alimentazione è un punto di guasto frequente. Assicurati che le superfici di contatto siano pulite e che i morsetti siano serrati saldamente per prevenire archi elettrici, che possono distruggere rapidamente il terminale dell'elemento.

Resistenza Elettrica Corrispondente

Per le installazioni con elementi multipli, è fondamentale che tutti gli elementi in un dato circuito abbiano valori di resistenza elettrica strettamente abbinati (tipicamente entro una tolleranza di +/-10%). Elementi non corrispondenti porteranno a un riscaldamento non uniforme e faranno sì che alcuni elementi funzionino più caldi, accorciandone drasticamente la vita.

Espansione Termica

Il design deve consentire l'espansione e la contrazione termica dell'elemento. Se un elemento è vincolato troppo strettamente, lo stress termico lo farà rompere mentre si riscalda.

Comprendere i Compromessi

Ogni orientamento presenta una serie diversa di considerazioni progettuali. Non esiste un'unica scelta "migliore"; la risposta corretta dipende dal tuo specifico design del forno e dalle priorità operative.

Il Caso del Montaggio Orizzontale

Gli elementi orizzontali sono spesso più facili da accedere e sostituire senza dover raffreddare l'intero forno o smantellare la sua struttura del tetto. Ciò li rende una scelta pratica per ambienti di produzione continua in cui i tempi di inattività sono costosi. Tuttavia, richiedono un sistema di supporto interno al forno più complesso per prevenire l'afflosciamento.

Il Caso del Montaggio Verticale

Gli elementi verticali offrono una longevità superiore eliminando completamente il rischio di afflosciamento. Ciò li rende ideali per applicazioni che richiedono la massima affidabilità e in forni in cui la sostituzione degli elementi è infrequente. Il compromesso può essere una struttura del forno più complessa, in particolare per i design sospesi dal tetto.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dal tuo obiettivo di progettazione principale.

- Se la tua attenzione principale è massimizzare la durata dell'elemento: Il montaggio verticale è generalmente la scelta superiore poiché elimina la modalità di guasto meccanico principale dell'afflosciamento.

- Se la tua attenzione principale è la facilità di manutenzione e sostituzione: Il montaggio orizzontale offre spesso un accesso più semplice agli elementi attraverso le pareti del forno.

- Se la tua attenzione principale è la progettazione di un nuovo forno: Considera prima il montaggio verticale per la sua affidabilità intrinseca, ma ponderala rispetto alla complessità del design della camera e del processo di carico.

- Se la tua attenzione principale è l'adattamento di un forno esistente: La tua scelta è in gran parte dettata dalle aperture esistenti per gli elementi, dagli spazi liberi interni e dalle strutture di supporto.

In definitiva, un'installazione di successo dipende dal rispetto delle proprietà del materiale attraverso una manipolazione attenta e un supporto meccanico robusto.

Tabella Riassuntiva:

| Orientamento | Considerazioni Chiave | Ideale Per |

|---|---|---|

| Orizzontale | Richiede supporto per prevenire l'afflosciamento; accesso più facile per la manutenzione | Applicazioni che privilegiano la facilità di sostituzione e la produzione continua |

| Verticale | Elimina il rischio di afflosciamento; supporto meccanico più semplice | Applicazioni incentrate sulla massima affidabilità e longevità |

Pronto a migliorare le prestazioni del tuo laboratorio con soluzioni personalizzate per forni ad alta temperatura? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire elementi riscaldanti e forni avanzati, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione per durata ed efficienza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata