In sintesi, l'ispezione regolare delle apparecchiature MPCVD deve concentrarsi sui componenti meccanici responsabili del movimento, dell'integrità del vuoto e della gestione dei gas. Le parti più critiche da controllare sono gli azionamenti di sollevamento, i meccanismi di trasmissione, le guarnizioni, le pompe del vuoto e i ventilatori del sistema di scarico, poiché il loro guasto può bloccare la produzione e compromettere i risultati del processo.

La strategia di manutenzione più efficace va oltre un semplice elenco di controllo delle parti. Implica il ragionamento in termini di tre sistemi interconnessi: il Sistema di Movimento, il Sistema del Vuoto e il Sistema di Scarico. Un problema in un componente è spesso un sintomo di un problema più grande all'interno del suo sistema.

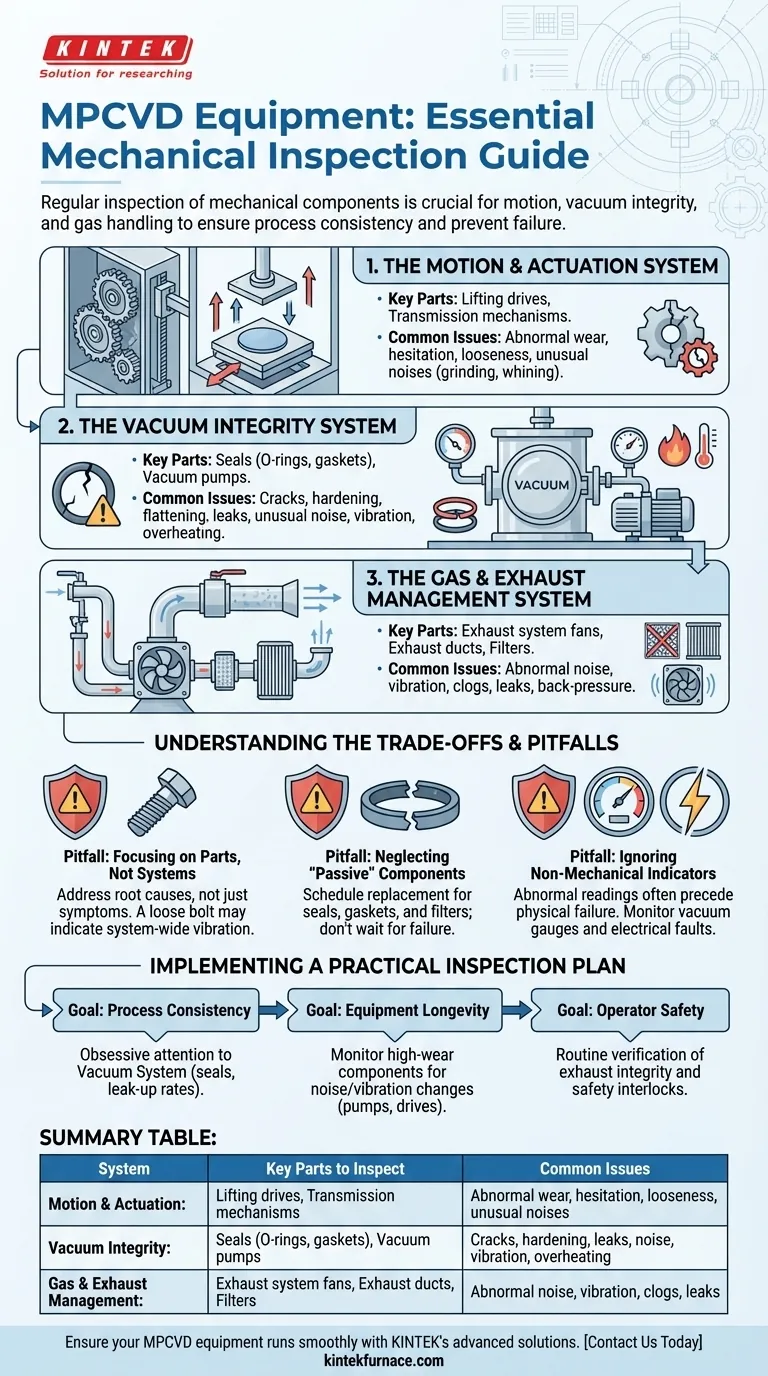

I Sistemi Meccanici Fondamentali di MPCVD

Le apparecchiature MPCVD si basano sull'interazione precisa di diversi sistemi meccanici per creare l'ambiente controllato necessario per la crescita del diamante. L'ispezione regolare non riguarda solo la prevenzione dei guasti; si tratta di garantire la ripetibilità del processo.

Il Sistema di Movimento e Attuazione

Questo sistema è responsabile del posizionamento e del movimento preciso del portacampioni o di altri componenti interni.

Il suo funzionamento fluido è fondamentale per una deposizione uniforme. Cerca eventuali segni di usura anomala, esitazione o allentamento nei suoi componenti.

Le parti chiave includono gli azionamenti di sollevamento e i meccanismi di trasmissione. Ascolta rumori insoliti come stridii o fischi, che possono indicare l'usura di cuscinetti o ingranaggi prima che si verifichi un guasto catastrofico.

Il Sistema di Integrità del Vuoto

Questo è probabilmente il sistema più critico per il successo del processo. Il suo compito è creare e mantenere l'ambiente di ultra-alto vuoto richiesto per il processo al plasma.

Il cuore meccanico di questo sistema è la pompa del vuoto. Controlli regolari per rumori, vibrazioni o surriscaldamenti insoliti sono essenziali per assicurarsi che possa raggiungere i livelli di pressione richiesti.

Altrettanto importanti sono le guarnizioni, inclusi tutti gli O-ring e le guarnizioni. Questi componenti si degradano nel tempo e diventano una fonte primaria di perdite di vuoto, che introducono contaminazione e rovinano i risultati del processo. Ispezionale visivamente per crepe, indurimento o appiattimento durante qualsiasi manutenzione della camera.

Il Sistema di Gestione del Gas e dello Scarico

Questo sistema eroga in sicurezza i gas di processo e rimuove i sottoprodotti pericolosi. Il suo guasto può rappresentare un rischio per la sicurezza e può anche influenzare la stabilità della pressione nella camera.

I ventilatori del sistema di scarico devono essere controllati per rumori o vibrazioni anomale. Il corretto funzionamento è cruciale per mantenere la pressione negativa e prevenire perdite nell'ambiente del laboratorio.

Nel tempo, i sottoprodotti del processo possono accumularsi e ostruire i condotti di scarico e i filtri. Ispezionare e pulire regolarmente questi percorsi per garantire un flusso illimitato e prevenire che la contropressione influenzi la camera. Controllare anche tutte le interfacce e le flange per eventuali segni di perdite.

Comprendere i Compromessi e le Insidie

La manutenzione proattiva previene costosi tempi di inattività, ma un approccio errato può creare un falso senso di sicurezza. Comprendere gli errori comuni è fondamentale per sviluppare un piano di ispezione robusto.

Insidia: Concentrarsi sulle Parti, Non sui Sistemi

Fissarsi su un singolo componente, come un bullone allentato, senza considerare la causa principale è un errore comune. Un bullone allentato potrebbe indicare un problema di vibrazione maggiore nell'intero sistema di movimento che deve essere affrontato. Chiedi sempre perché una parte sta fallendo.

Insidia: Trascurare i Componenti "Passivi"

Guarnizioni, O-ring e filtri non si muovono, quindi vengono spesso dimenticati fino a quando non si guastano. Queste parti "passive" sono tra le cause più comuni di guasto del processo, in particolare perdite di vuoto lente e difficili da diagnosticare. Dovrebbero far parte di un piano di sostituzione programmata, non solo di ispezione.

Insidia: Ignorare gli Indicatori Non Meccanici

Il primo segno di un problema meccanico è spesso una lettura anomala, non un sintomo fisico. Un vacuometro che fatica a raggiungere la sua pressione di base indica una perdita o una pompa difettosa. Un guasto del sistema elettrico può segnalare un motore che sta per bloccarsi. Questi indicatori forniscono un avviso tempestivo.

Implementare un Piano di Ispezione Pratico

Il tuo programma di manutenzione dovrebbe supportare direttamente i tuoi obiettivi operativi. Utilizza questo framework per dare priorità ai tuoi sforzi di ispezione.

- Se il tuo obiettivo principale è la coerenza del processo: Presta un'attenzione ossessiva al sistema del vuoto, specialmente alle guarnizioni e ai tassi di perdita, poiché questa è la causa più comune di risultati incoerenti.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Implementa un programma per monitorare i componenti ad alta usura come pompe e azionamenti per sottili cambiamenti di vibrazione e rumore.

- Se il tuo obiettivo principale è la sicurezza dell'operatore: Dai priorità alla verifica di routine dell'integrità del sistema di scarico e assicurati che tutti gli interblocchi di sicurezza elettrici funzionino correttamente.

Adottando un approccio basato sui sistemi, si passa dalle riparazioni reattive al controllo proattivo delle prestazioni e della durata della propria attrezzatura.

Tabella Riepilogativa:

| Sistema | Parti chiave da ispezionare | Problemi comuni |

|---|---|---|

| Movimento e Attuazione | Azionamenti di sollevamento, Meccanismi di trasmissione | Usura anomala, esitazione, allentamento, rumori insoliti |

| Integrità del Vuoto | Guarnizioni (O-ring, guarnizioni), Pompe del vuoto | Crepe, indurimento, perdite, rumore, vibrazioni, surriscaldamento |

| Gestione Gas e Scarico | Ventilatori del sistema di scarico, Condotti di scarico, Filtri | Rumore anomalo, vibrazioni, ostruzioni, perdite |

Assicura che la tua attrezzatura MPCVD funzioni senza intoppi con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando l'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica